Koordinatni mjerni stroj: opis, specifikacije, primjena

Poduzeća u strojogradnji sve više integriraju visokopreciznu mjernu opremu u proizvodne procese. Primjerice, kontrolom linije za oblikovanje slijepog sloja moguće je dobiti dijelove s optimalnim geometrijskim parametrima s točnošću od 0,1 do 0,2 μm. Posebno je važna proizvodnja takvih elemenata u zrakoplovnoj i svemirskoj gradnji, gdje je potrebna uporaba složenih komponenti preciznosti. Mogućnost korištenja takvih metoda u industriji također nije isključena. teška industrija zadovoljavanju potreba široke publike masovnog potrošača. U takvim tvornicama i tvornicama koristi se koordinatni mjerni stroj (CMM), koji omogućava kontrolu procesa proizvodnje i obrade praznih, probojnih, klipnih elemenata, potrošnih dijelova itd.

Princip rada opreme

Cijeli se proces može podijeliti u dvije faze. Prvo se oblikuje koordinatni model ili shema u kojoj se raspodjeljuju kontrolne točke. Broj fiksnih ravnina može varirati ovisno o vrsti opreme. Najjednostavniji modeli skeniraju objekt u sustavu izgrađenom na osi X, Y, Z u odnosu na baznu točku. Tehnološki 6-osni koordinatni mjerni stroj izgrađen je na principu paralelne kinematike. To znači da operater dobiva dinamički model u obliku krnje piramide, u kojoj se nalazi 6 mjerača na pokretnom kolicima.

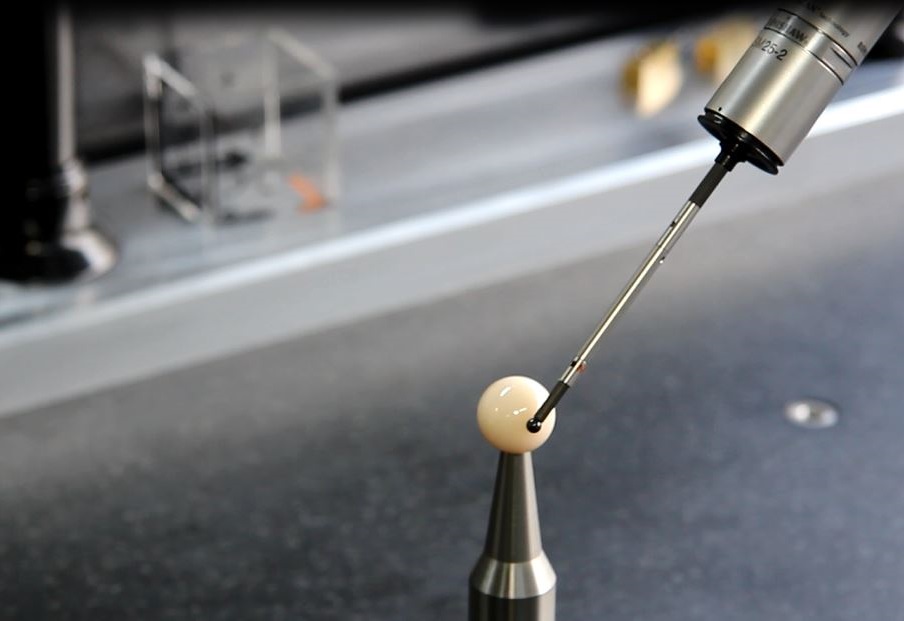

Druga faza uključuje izravno očitavanje informacija o geometrijskim parametrima objekta koji se istražuje. Da biste to učinili, upotrijebite sonde ili senzore koji skeniraju ciljni dio. Postoje kontaktni i beskontaktni tipovi sondi - prvi, koji interagiraju s radnom površinom, a drugi djeluju na principu zračenja valova. Tipični koordinatni mjerni strojevi u strojarstvu obično rade na piezoelektričnim senzorima, koji se mogu nadopuniti mehaničko-električnim kontaktorima. Riječ je o tradicionalnoj opremi za skeniranje, čiji nedostaci uključuju veliku pogrešku zbog razlike u sili dodira sondi. I ovdje vrijedi pozivati se na postojeće metode kontrole koje se redovito poboljšavaju.

Metode kontrole

U sustavima prve generacije korištena je metoda predloška-predložak brojanja geometrijskih podataka, no danas se poduzeća prebacuju na plateless. Glavna razlika između tih metoda leži u napuštanju fizičkih obrazaca i oblika, kroz koje je vršena kontrola. Novi moduli CMM-a koriste elektronički model koji daje trodimenzionalnu "sliku" na temelju matematičkih izračuna. Koja je korist od takvog koordinatnog mjernog stroja? Prije svega, unifikacija kompleksa podataka koji se mogu koristiti za druge izračune. Prikupljene informacije unose se u bazu podataka i automatski prosljeđuju drugim kontrolnim područjima koja sudjeluju u proučavanju susjednih dijelova. Kao rezultat toga, optimizirani su i proces proizvodnje i tehnika visokoprecizne ugradnje dijelova zajedno. Istodobno, segment neplazmatskih metoda ima vlastite tehnološke grane. Potrebno je razlikovati holografske, optičke i fotogrametrijske metode kontrole. Najviše obećava laserska metoda skeniranja objekta.

Značajke laserske kontrole

Zapravo, digitalna metoda je značajna zbog fleksibilnosti u oblikovanju modela s podrškom različitih tipova mjerenja - na primjer, kutnih i linearnih. Tijekom procesa skeniranja, laserska zraka se stvara pomoću difrakcijskog efekta. Takva se kontrola češće koristi u proizvodnji drški, prijenosnih elemenata, šasija i sl. Uz pomoć fotodetektorskog uređaja također se ostvaruje neparalelno ispitivanje parametara proizvoda. U tom slučaju, laserski koordinatni mjerni stroj vam omogućuje da odredite veličinu rupa, greške pomaka, vibracije i druge karakteristike. Nakon toga, na temelju rezultata dijagnostike, inženjer odlučuje o balansiranju ili djelomičnom mehaničkom fino podešavanju jedinice. Za mjerenje opterećenja pomoću laserske autorefleksije. Ova tehnologija obuhvaća pokazatelje pomaka pod statičkim opterećenjem na ciljnoj površini prijenosnika i osovinama tehničkih sredstava.

CIM specifikacije

Po veličini i dizajnu, takvi strojevi podsjećaju na industrijske procesne jedinice, ali glavne karakteristike se odražavaju u točnijim mjernim i kontrolnim jedinicama i tehničkim podacima. To uključuje sljedeće parametre modela modela:

- Pogreška mjerenja - raspon od 0,1 do 0,1 mm.

- Pomicanje sondi duž osi - 700-1000 mm. Štoviše, u jednoj instalaciji, karakter kretanja duž različitih osi može se razlikovati.

- Najveća dopuštena težina obradka je industrijski mjerni stroj za koordinate koji može servisirati dijelove mase do 1000 kg.

- Snaga - prosječno 1500 W.

- Napon - 380 W s tolerancijom oscilacija do 10%.

- Radne temperature su 10-35 ° C.

Klasifikacija strojeva prema metodi kontrole

Modeli koji koriste moderno metode mjerenja uglavnom se upravlja putem udaljenih panela. Provodi se načelo programske kontrole na kojem se rad gradi. mjerni instrumenti na temelju CNC (numeričko programiranje). Glavni dio kontrolnih i mjernih sustava danas radi na kombiniranim shemama. To uključuje kombinaciju mehaničkog i elektroničkog upravljanja s elementima automatizacije. Napredna oprema i osigurava hrpu istih sondi s paralelnom operativnom proizvodnom opremom, koja proizvodi povezane dijelove.

Koristi se i tradicionalna konfiguracija ručnog upravljanja. U tom slučaju operater koordinatnog mjernog stroja nalazi se izravno na upravljačkoj liniji i komunicira s opremom putem posebne upravljačke palice. Ovaj model se koristi u plazovo-predloškim agregatima i postupno postaje stvar prošlosti.

Konstrukcijska klasifikacija

Ovisno o uvjetima rada i zadaćama obrade mogu se koristiti horizontalni, vertikalni i mostovi tipova CMM-ova. U prvoj izvedbi osigurana je visoka točnost zbog krutosti konstrukcije. Operator u ovom slučaju dobiva mogućnost izravnog pristupa unutarnjoj strukturi ciljanog objekta. U praksi se u održavanju malih dijelova često koriste horizontalne instalacije. Vertikalni koordinatni mjerni strojevi smatraju se najtočnijim, pa se koriste u odgovornim mjeriteljskim studijama. No, za korištenje takve opreme će zahtijevati kontrolu temperature u trgovini, kao i visoke troškove održavanja sustava. Što se tiče mostova, zahvaljujući opremi otpornoj na habanje, oni omogućuju rad s proizvodima velikog formata.

Mobilni i stacionarni CMM

Uglavnom se koriste stacionarni strojevi na transportnim vodovima, fokusirani na specifične zadatke održavanja izradaka s određenim parametrima. Međutim, prilikom obrade jedinstvenih praznih uzoraka velikih razmjera, može biti potrebna kontrola na licu mjesta. U ovom slučaju bit će potreban prijenosni koordinatni mjerni stroj, opremljen s višeosnim kontrolnim tijelima. Nekoliko funkcionalnih rukava s osjetljivim senzorima analizira objekt na udaljenosti, šaljući podatke na računalo ili drugi uređaj za obradu informacija.

KIM aplikacija

Upravljački i mjerni sustavi u različitim izvedbama potrebni su u strojarstvu, zrakoplovstvu, metalurškim i drugim poduzećima. U malim tvornicama i radionicama često se koriste kompaktne ručne jedinice. Točna kontrola u ovom slučaju omogućuje proizvodnju ekskluzivnih malih dijelova s ispravnom geometrijom. U složenim tehnološkim procesima, uporaba koordinatnih mjernih strojeva opravdava se kao način kombiniranja nekoliko faza proizvodnje. Primjerice, kontrolni čvor može djelovati kao centar za prikupljanje informacija o svim dijelovima i pojedinostima strukture ili gotovog tehničkog alata, što smanjuje rizik od pogreške.

zaključak

Uvođenje KIM-a u proizvodni proces odavno je pokazatelj suvremenog pristupa aktivnostima poduzeća. Odbacivanje zastarjelih pristupa kontroli elemenata i pribora uz uporabu predloška povećava kvalitetu izrade i tehnološku učinkovitost radnog područja. U isto vrijeme, nova generacija mjerni instrumenti kontrolirati geometrijske parametre koji se redovito poboljšavaju u različitim aspektima. Dakle, napredni smjer razvoja može se nazvati bezkontaktnim laserskim skenerima, koje karakterizira lakoća korištenja i visoka točnost analize. Jedini nedostatak progresivnih sustava ovog tipa su visoki troškovi i visoki troškovi održavanja. U ovoj fazi, laserski modeli koordinatnih mjernih sustava dostupni su samo velikim industrijskim kompleksima, kao i istraživačkim centrima.