Čvrstoća metala

Snaga - maksimalno naprezanje kojem se materijal može podvrgnuti do njegovog uništenja. Ako govorimo o ovom pokazatelju u odnosu na metale, onda je ovdje jednak omjeru kritičnog opterećenja prema njegovom poprečnom presjeku tijekom ispitivanja za puknuće. Općenito, snaga pokazuje koja je sila potrebna za prevladavanje i razbijanje unutarnjih veza između molekula materijala.

Kako se provodi ispitivanje trajnosti?

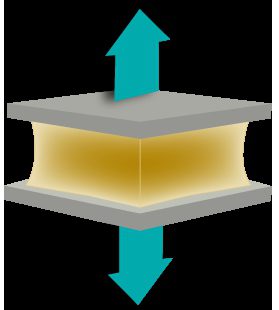

Ispitivanje čvrstoće metala provodi se pomoću specijaliziranih mehanizama koji omogućuju podešavanje potrebne snage tijekom vlačnih ispitivanja. Takvi strojevi sastoje se od posebnog elementa za punjenje, pomoću kojeg se stvara potrebna sila.

Oprema za ispitivanje čvrstoće metala omogućuje rastezanje ispitivanih materijala i postavljanje određenih vrijednosti sile koja se primjenjuje na uzorak. Danas postoje hidraulički i mehanički tipovi mehanizama za ispitivanje materijala.

Vrste granica čvrstoće

Čvrstoća je jedno od glavnih svojstava materijala. Informacije o konačnoj čvrstoći pojedinih materijala iznimno su važne kada je potrebno odrediti mogućnosti njihove uporabe u različitim industrijskim područjima.

Postoji nekoliko zasebnih prednosti materijala:

- pod kompresijom;

- Čvrstoća;

- torziona;

- kada se isteže.

Formiranje koncepta vlačne čvrstoće metala

Galileo, koji je utvrdio da granična dopuštena granica kompresije i napetosti materijala ovisi o pokazatelju njihova poprečnog presjeka, govorio je o granici čvrstoće u to vrijeme. Zahvaljujući istraživanju znanstvenika, pojavila se dosad nepoznata količina - stres uništenja.

Moderna teorija o čvrstoći metala nastala je sredinom 20. stoljeća, što je bilo nužno na temelju potrebe za razvojem znanstvenog pristupa kako bi se spriječila moguća oštećenja industrijskih konstrukcija i strojeva tijekom njihovog rada. Do tog trenutka, pri određivanju čvrstoće materijala, uzet je u obzir samo stupanj njegove plastičnosti i elastičnosti, a unutarnja struktura je potpuno zanemarena.

Čvrstoća čelika

Čelik je glavna sirovina u većini industrijskih područja. To je naširoko koristi u izgradnji. Zato je vrlo važno unaprijed odabrati kvalitetan, istinski prikladan tip čelika za određene zadatke. Rezultat i kvaliteta izvedenih radova izravno ovise o pravilnom izračunu čvrstoće određene vrste čelika.

Kao primjer možete dati nekoliko vrijednosti konačne čvrstoće čelika. Ove vrijednosti temelje se na zahtjevima državnih standarda i preporučeni su parametri. Dakle, za proizvode izlivenog od strukturnog nelegiranog čelika predviđen je standard GOST 977-88, prema kojem je krajnja vrijednost čvrstoće u vlačnom ispitivanju oko 50-60 kg / mm 2 , što je približno 400-550 MPa. Nakon prolaska postupka stvrdnjavanja, slična vrsta čelika dobiva vrijednost vlačne otpornosti od više od 700 MPa.

Ciljna čvrstoća čelika 45 (ili bilo koje druge vrste materijala, kao i željeza ili lijevanog željeza, kao i ostalih metalne legure) ovisi o nizu čimbenika koje treba odrediti na temelju zadataka koji se postavljaju na materijal u njegovoj primjeni.

Snaga bakra

U normalnim uvjetima sobne temperature, tehnički bakreni žar ima vlačnu čvrstoću od oko 23 kg / mm2. Uz značajna temperaturna opterećenja na materijal njegove krajnje čvrstoće je značajno smanjena. Pokazatelji konačne čvrstoće bakra odražavaju prisutnost svih vrsta nečistoća u metalu, što može povećati taj pokazatelj i dovesti do njegovog smanjenja.

Snaga aluminija

Kaljena frakcija tehničkog aluminija na sobnoj temperaturi ima vlačnu čvrstoću do 8 kg / mm2. Povećanje čistoće materijala povećava njegovu plastičnost, ali se odražava u smanjenju čvrstoće. Kao primjer možete uzeti aluminij, čija je čistoća 99,99%. U tom slučaju krajnja čvrstoća materijala dostiže oko 5 kg / mm2.

Smanjenje vlačne čvrstoće komada aluminijskog tijesta uočava se kada se zagrijava tijekom vlačnog ispitivanja. S druge strane, smanjenje temperature metala u rasponu od +27 do -260 o C privremeno povećava ispitivani pokazatelj za 4 puta, a pri ispitivanju frakcije aluminija najviše čistoće on iznosi čak 7 puta. Istodobno je moguće povećati čvrstoću aluminija dopiranjem.

Snaga željeza

Metoda industrijske i kemijske obrade do danas je uspjela dobiti željezne glodalice s vlačnom čvrstoćom do 13.000 MPa. Uz to, čvrstoća tehničkog željeza, koji se široko koristi na različitim poljima, iznosi oko 300 MPa.

Naravno, svaki uzorak materijala u svojoj studiji o razini snage ima svoje nedostatke. U praksi je dokazano da je stvarna objektivna krajnja čvrstoća bilo kojeg metala, bez obzira na njegov udio, manja u odnosu na podatke dobivene tijekom teorijskih proračuna. Te se informacije moraju uzeti u obzir pri odabiru određenog tipa i razreda metala za obavljanje određenih zadataka.