Cilindrični mjenjač: konstrukcija, vrste i primjena

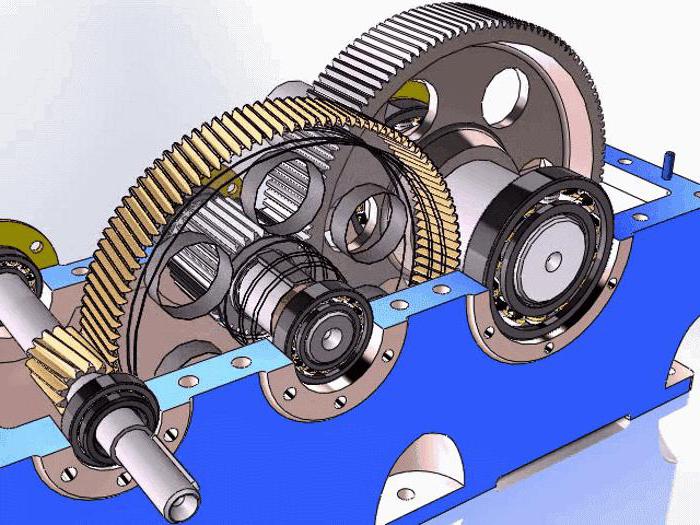

Mjenjač je zaseban zupčanik s prijenosnikom. On osigurava smanjenje brzine s proporcionalnim povećanjem zakretnog momenta. Cilindrični mjenjač karakteriziraju paralelne osi osovina i zupčanici između kotača.

klasifikacija

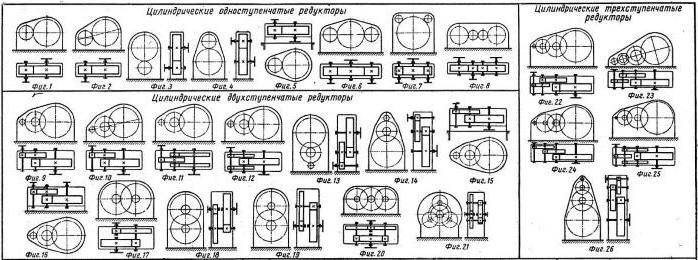

Tipovi cilindričnih mjenjača podijeljeni su prema nekoliko značajki.

- Broj zupčanika - od jednog do četiri.

- Mehanizmi s paralelnim osovinama i koaksijalni. U potonjem, udaljenost između osovina na ulaznim i izlaznim vratilima je manja od središnje udaljenosti zupčanika.

- Ugradnja na noge, na prirubnicu ili montirana (izlazno vratilo - šuplje).

- Položaj osovine u prostoru je vodoravan i okomit.

Prednosti zupčastih prijenosnika

Skupina je najčešća zbog nekoliko prednosti.

- Visoka učinkovitost iznosi 95-98%. S povećanjem broja koraka, njegova vrijednost se donekle smanjuje. Niski gubici energije uzrokovani malim silama trenja u procesu.

- Visoka nosivost. S prikladnim dimenzijama, cilindrični mjenjač može proći sam kroz sebe i prenijeti značajnu snagu na daljinu. Dizajn značajke mehanizama ne stvaraju džemova u linkovima. U većini uređaja gubici se zanemaruju, ali u velikim i velikim brzinama moraju se uzeti u obzir.

- Blagi hod osovine omogućuje postizanje visoke kinematičke točnosti mehanizma.

- Odsutnost velikih gubitaka energije ne dovodi do pregrijavanja jedinice. Glavna se energija prenosi s pogona na potrošača. Kod grijanja postoji neznatan udio energije koji ne uzrokuje snažno zagrijavanje dijelova. Većina zupčanika ne treba sustav hlađenja.

- Pouzdan rad pod dinamičkim učincima (česti start, neujednačena opterećenja). U tom smislu, cilindrični zupčanici su u širokoj upotrebi u opremi, gdje su radna tijela izložena značajnim impulsnim opterećenjima: drobilice, brusilice, drobilice itd. Prednost je zbog malog trenja klizanja, zbog kojeg se dijelovi malo troše. Visoka resursna osovina, zupčanici i ležajevi.

- Veliki izbor uređaja s različitim prijenosni omjeri.

Nedostaci zupčastih prijenosnika

Uz prednosti, cilindrični tip zupčanika ima i nedostatke.

- Jedan stupanj ne osigurava veliki prijenosni omjer. Minimalni broj zubaca kotača jednak je 17. To zahtijeva značajno povećanje veličine s najvećim mogućim omjerom prijenosa (do 1: 12,5).

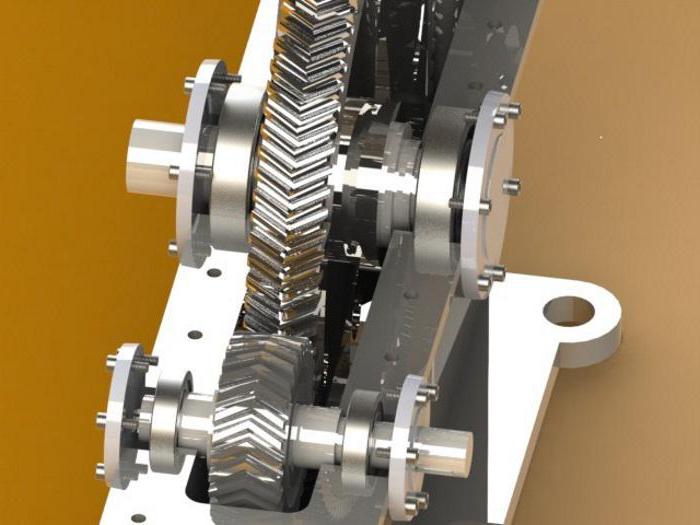

- Visoka razina buke koju stvaraju izmjenični kontakti parova zuba. Najjednostavniji dizajn kada su ravne. Ovdje se kontakt odvija po cijeloj dužini zuba. To osigurava prijenos velike snage, ali i značajno trošenje i povećanu buku tijekom rotacije. U spiralnim zupčanicima, hvatanje svake naredne karike postupno se postiže, što smanjuje vibracije i udarce. Potrebno je manje napora za okretanje osovine.

- Nema kočenja. Vanjsko opterećenje može rotirati izlazno vratilo, što nije uvijek preporučljivo. U jednom slučaju to je nedostatak, u drugom - prednost.

- Zupčanici posjeduju visoku krutost i ne pružaju mogućnost kompenzacije dinamičkih opterećenja.

Upotreba zupčastih prijenosnika

Zbog svoje visoke učinkovitosti, najčešći su zupčanici. Koriste se u pogonima valjkastih valjaka, strojevi za obradu metala, miješalice itd. Opterećenje može biti jednolično, promjenjivo, reverzibilno, jednosmjerno. Ostali tipovi zupčanika koriste se kada je potrebno osigurati posebne uvjete: nesmetan rad, visoki prijenosni omjer s malim dimenzijama, kutni raspored pogona.

Mjenjači se koriste u sljedeće svrhe:

- smanjenje brzine vrtnje - mjenjač;

- neprekidna promjena kutne brzine - varijatora;

- niska brzina do visoke konverzije - množitelj;

- u kombinaciji s motorom u jednoj jedinici - motor-reduktor.

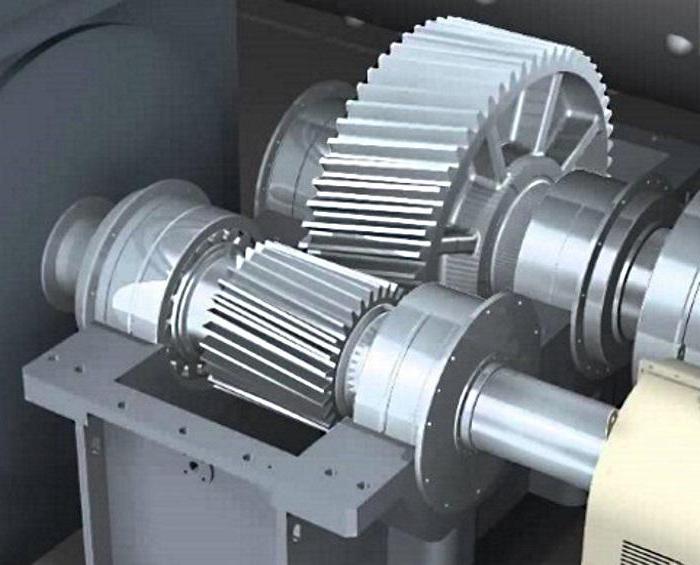

Jednostupanjski mjenjač

Više zajednički mjenjač cilindrični jednostupanjski horizontalni izvršenje.

Primjenjuju se i vertikalni modeli. Ovaj ili onaj dizajn povezan je s praktičnošću izgleda pogona. Kotači su napravljeni s ravnim, kosim ili zubima. Kućište zupčastog prijenosnika izrađeno je od lijevanog željeza ili je zavareno od čelika.

Primjenjuju se kotrljajući ležajevi i rjeđe klizanje (za jako opterećene zupčanike).

Horizontalni cilindrični prijenosnik ima omjer prijenosa koji nije veći od 6,3. Daljnje povećanje prijenosnog omjera (dopušteno je povećanje na 12,5) neučinkovito povećava dimenzije jedinice. Ako reduktor cilindrični u jednom stupnju premašuje dopuštene dimenzije, napravu manje veličine nanesite u 2 koraka.

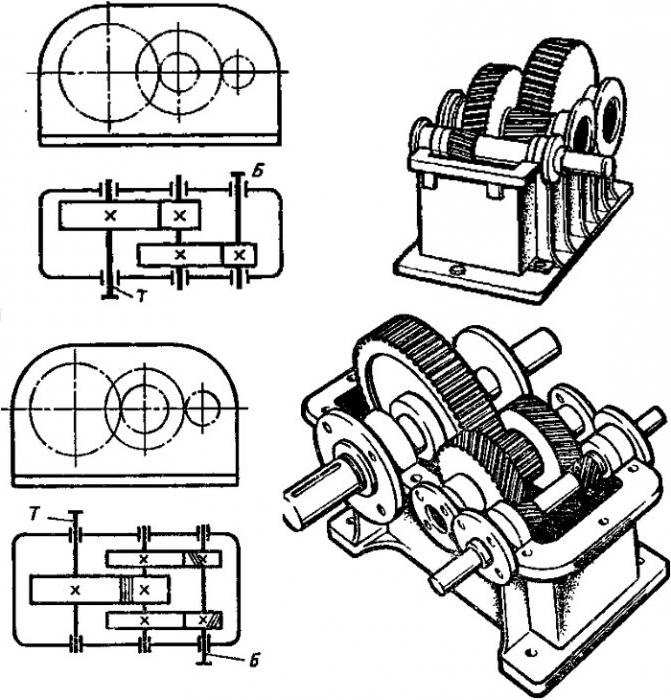

Dvostupanjski mjenjač

Distribuirani mehanizmi horizontalnog tipa. Dvostupanjski cilindrični mjenjač sadrži vodeća, srednja i pogonska vratila. Prva faza naziva se brzom brzinom, a druga - niskom brzinom.

Racionalni dvostupanjski dizajn cilindričnog mjenjača ima prijenosni omjer ne veći od 50. S daljnjim povećanjem značajno povećava težinu i dimenzije uređaja. Kod velikih prijenosnih omjera preporučuje se trostupanjski tip.

Dvostupanjski cilindrični mjenjač može se izraditi s račvastim, borovim ili rasklopljenim sustavom. Potonji je najčešći zbog jednostavnosti dizajna. Asimetrično postavljanje kotača dovodi do neravnomjernog opterećenja ležajeva i zuba.

Na viličastom brzom stupnju s suprotnim nagibom zubaca na kotačima, aksijalne sile su uravnotežene, a obodne sile izravnane zbog samoizravnavanja pogonske osovine.

Raspored mjenjača

Faza velike brzine izvodi se češće sa spiralnom opremom, a stupanj male brzine je zupčanik. Za masovnu proizvodnju spiralnih zupčanika, uobičajeno je da se zupčanici naprave s lijevim smjerom zuba, a kotači s pravim. U proizvodnji malih serija zupčanici prve faze su napravljeni kao i obično, a drugi - u pravom smjeru. Zbog toga dolazi do uravnoteženja aksijalnih sila na srednjem vratilu.

Ako je potrebno prenijeti moment koji ne ovisi o kutu olova, koriste se konusno-cilindrični zupčanici. Vertikalni uređaji izrađeni su od pužno-cilindričnog tipa. Oni imaju manju učinkovitost, tako da se mjenjači uglavnom koriste za kratkotrajne načine rada.

Proširena shema je češća jer se komponente mehanizma (osovine, kotači, zupčanici) koriste za proizvodnju nekoliko veličina mjenjača. Nedostatak je povećana koncentracija naprezanja u radnom području zuba, što zahtijeva upotrebu krutih osovina.

Mjenjači s bifurkiranim krugom imaju 20% manju masu zbog veće kompaktnosti.

Podmazivanje mjenjača

Mjenjač zahvaća tekuće ulje. Koriste se sljedeće metode podmazivanja.

- Kućište kućišta radilice - uranjanje u uljnu kupku, ako brzina nije veća od 10 m / s. S daljnjim povećanjem značajno povećava gubitak energije raspršivanja ulja. Zupčanik se nalazi u donjem dijelu na dubini od dvije do tri visine zuba.

- Protok kućišta koljenastog vratila: na jednoj strani se ulje pumpa u kupelj za agregat, a na drugoj se ispušta. Ovo će ohladiti ulje.

- Centralizirano (mlazno). Metoda se primjenjuje pri maksimalnoj perifernoj brzini prijenosa od više od 10 m / s. Ulje se pumpa u prijenosnike i ležajeve. Istovremeno se čisti u mrežastim ili pločastim filterima i hladi vodom kroz zidove cjevastih hladnjaka.

- Kombinirano: jedan stupanj se može podmazati centralno, a drugi - u načinu rada kućišta radilice.

Vertikalni mjenjači

Vertikalni krugovi su potrebni za mehanizme koji ne mogu raditi s konvencionalnim horizontalnim zupčanicima. Vertikalni zupčanik od jednog do tri stupnja najčešće se koristi u mehanizmima koji rade u modovima dizalice. Također se može upravljati u nagnutom položaju.

Koraci se obično izvode s helikoidnim zupčanicima. Kotači i zupčanici izrađeni su od kovanih legiranih čelika s toplinskom obradom. Jednodijelni konusni valjkasti ležajevi koriste se kao oslonci.

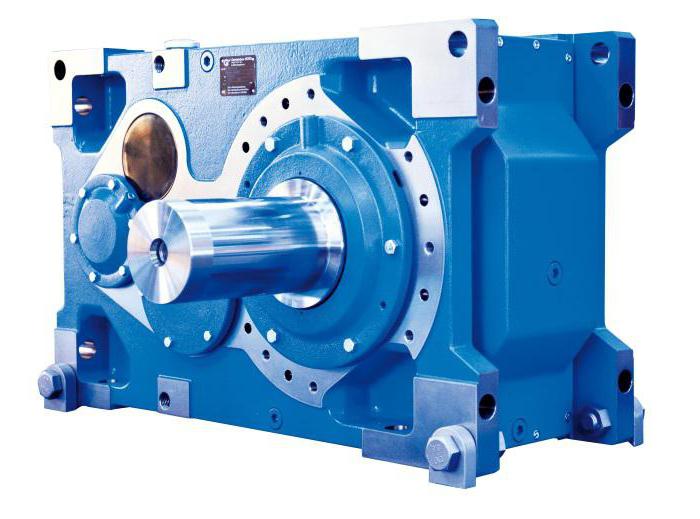

proizvođači

Domaća proizvodnja daleko zaostaje za inozemstvom. Uvozni modeli ulaze na rusko tržište bez prilagodbe lokalnim uvjetima. Tradicionalni ruski mjenjači izuzetno su pojednostavljeni, što im daje mogućnost da na neki način smanje cijene i podrže potražnju. Potrošač je sve više uvjeren u njihovu nisku pouzdanost, preferirajući kupnju uvezenih proizvoda. Domaći cilindrični mjenjač ima sljedeće nedostatke:

- nedostatak završnih i završnih operacija na površinskoj obradi zuba;

- mala snaga i zakretni moment, krhkost i nedostatak pouzdanosti;

- značajno ograničenje raznolikosti nacrta, što ih čini nemogućim za primjenu u modernim strojevima i mehanizmima s višenamjenskim pogonom.

Vrlo malo poduzeća se bavi poboljšanjem domaćih proizvoda, poboljšavajući svoj rad na stranoj razini. Među njima je DIP "Reducer", čiji je glavni fokus modernizacija tipičnih proizvoda kroz korištenje dostignuća znanosti o mjenjacima i uvođenje stranih inovacija.

zaključak

Cilindrični mjenjač je najčešći zbog svojih prednosti, a glavne su male dimenzije, visoka učinkovitost i trajnost. One se manifestiraju u preciznoj izradi mehanizama korištenjem kvalitetnih materijala i suvremenih metoda obrade dijelova.