Nedostatke. Vrste grešaka proizvoda, uzroci, otkrivanje i ispravljanje

Otkriće defekta u bilo kojem proizvodu u našem vremenu je vrlo česta pojava. A ako kupnju nekvalitetne galanterije robe može pretvoriti u rasipanje novca, kršenje tehnologije proizvodnje strojeva i opreme će značiti mnogo ozbiljnije i negativne posljedice, uključujući i smrt ljudi. Ovaj članak daje opću klasifikaciju grešaka, opisuje uzroke njihovog nastanka, kao i načine za uklanjanje (kada je moguće). Posebna pozornost posvećuje se kršenju unutarnje strukture metala i loše kvalitete zavarenih spojeva, kao nedostataka koji predstavljaju najveću opasnost za društvo. Često su uzroci katastrofa velikih razmjera defekti u zavarenim spojevima.

Glavne odredbe

Postoje mnoge definicije i koncepti defekta. Općenito, nedostatak je svaka nedosljednost određenog proizvoda s projektnom dokumentacijom, industrijskim standardima i normama, kao i GOST-om. Mogu biti skriveni (nemoguće otkriti golim okom) i eksplicitni. Potonji se također nazivaju površinski defekti.

Vrste defekata mogu se klasificirati i prema stupnju utjecaja na sposobnost proizvoda da mu se dodijele funkcije: beznačajne, značajne i kritične. Ne postoji jedinstveni recept za dodjeljivanje kvara određenoj klasi. To se može reći za kolektivno ispitivanje grupe stručnjaka. Potrebno je uzeti u obzir parcelu opterećenja proizvoda, prisutnost (odsutnost) koncentratora naprezanja, mjesto nastanka defekta.

Vrste grešaka mogu biti potpuno identične, ali utjecaj na izvedbu određenog proizvoda može varirati i vrlo značajno. Dakle, recimo, razvoj prodaje krhkosti druge vrste u čeliku, od koje se pravi poker, neće utjecati na njegovu učinkovitost i životni vijek. Ali ako se takav nedostatak dogodi u materijalu visokobrzinskog osovinskog opterećenja, on će se jednostavno razbiti u male fragmente, kada se akumulira znatan zamor visokofrekventnih izmjeničnih dinamičkih opterećenja.

Prevencija i sprečavanje defekata

Kako bi se smanjila vjerojatnost kvarova, potrebno je pažljivo i odgovorno pristupiti predprodukcijskoj fazi, kao i udovoljavati svim zahtjevima tehnološke i projektne dokumentacije:

- Prije nego započnete zavarivanje površina, morate se pobrinuti da potonja ima ispravnu geometriju;

- sam proces mora se provoditi u skladu sa svim normama načina obrade; nedostatak odgovarajuće kvalifikacije izvođača je u većini slučajeva uzrok braka; rješenje može biti korištenje posebnih aparata za zavarivanje i robota koji omogućuju dobivanje kvalitetnog i ujednačenog šava duž svih dužina;

- svaki zavar nakon završetka radova mora provjeriti stručnjak Odjela za kakvoću na prisutnost skrivenih i očitih nedostataka; Ova mjera omogućuje vrijeme za identifikaciju i poduzimanje mjera za eliminaciju braka.

Manji nedostaci

Ova vrsta greške ne može utjecati na performanse proizvoda i uzrokovati neuspjeh čvora ili mehanizma. Također, njegova prisutnost ne utječe na siguran rad stroja. Ove vrste grešaka uključuju bilo kakve vanjske povrede: mrlje, nepravilnog oblika, prisutnost šupljina na površini kovanog obratka, koji se naknadno uklanjaju tijekom strojne obrade, itd.

Značajni nedostaci

Značajni nedostaci uključuju prisutnost koja ima značajan utjecaj na rad proizvoda i njegov vijek trajanja, ali koji se ne smatraju kritičnim. Drugim riječima, u prisutnosti ove vrste defekta, karakteristike proizvoda se donekle pogoršavaju, ali se i dalje mogu koristiti izravno za određenu namjenu. Primjer takve neusklađenosti projektne dokumentacije je prisutnost manjih pora na površini čeličnih proizvoda.

Kritični tipovi defekata

Kvar, čija pojava onemogućuje korištenje određenog proizvoda za određenu namjenu (iz sigurnosnih razloga i zbog nedostatka fizičkog kapaciteta), naziva se kritičnim. Primjeri takvih nedostataka ne trebaju dugo da se izmisle. Klasični kritični nedostatak je spaljivanje čelika (metalni defekt u kojem se granice zrna oksidiraju kao rezultat značajnog viška dopuštene temperature toplinske obrade, a materijal postaje krhak). Proizvodnja dijelova i proizvoda iz takvog čelika strogo je zabranjena. Ova vrsta grešaka spada u kategoriju nepopravljivih grešaka. Postoji samo jedan izlaz: pretapanje čelika i dobivanje, nakon žarenja, ravnotežne metalne konstrukcije s početnim mehaničkim i fizičkim svojstvima.

Pogreške zavarenih spojeva opterećenih elemenata također su kritične. Zavarivanje je općenito vrlo ozbiljno i odgovorno zanimanje, strogo regulirano mnoštvom zakona i propisa. Kontrolu kvalitete zavarenih spojeva provode visoko kvalificirani stručnjaci koji koriste složenu i vrlo skupu visoko specijaliziranu opremu za otkrivanje skrivenih nedostataka. Vrsta defekta, kao i njezino značenje, treba odrediti draguljarskom preciznošću.

Metode otkrivanja defekata

Prisutnost nedostataka ukazuje na ozbiljnu povredu procesa. I što prije budu otkriveni, prije će se poduzeti mjere za njihovo uklanjanje. To izravno utječe na ekonomski učinak industrijskog poduzeća, au nekim slučajevima može spriječiti katastrofu i smrt.

Glavne metode za otkrivanje nedostataka su: vizualno (do 30 puta povećanje, povećalo se može koristiti), provjera mehaničkih svojstava (udarna čvrstoća, vlačna čvrstoća, hladna krhkost, crvena lomljivost, itd.), Praćenje pomoću mikroanalize (pomoću optičkih i elektroničkih metalografskih mikroskopa), praćenje upotrebom rendgenskog zračenja, ultrazvučnom kontrolom, ispitivanjem otpornosti na koroziju (u pravilu se koristi posebna oprema - kupke za maglu) ).

Unutarnji defekti u zoni zavarivanja

Nedostaci zavara u većini slučajeva su skriveni, a mogu se vidjeti samo uz pomoć posebne opreme. Stoga je ova vrsta braka posebno opasna. Proces zavarivanja proizvoda je vrlo težak. U nekim slučajevima, područje zavarivanja je prethodno zagrijano na određenu temperaturu kako bi se osigurala maksimalna kvaliteta zavarivanja.

U zavarivanju se mogu pojaviti sljedeći tipovi unutarnjih defekata: pore, metalni oksidi i nemetalni uključci, nepotpuna penetracija vara, pucanje, pregrijavanje, izgaranje.

Pore su šupljine u kojima se pod visokim tlakom nakupljaju plinovi (vodik, ugljični dioksid i drugi). Takvi nedostaci mogu izazvati lom u zoni zavarivanja. Razlog za nastanak defekata ovog tipa su loše kvalitete i vlažne elektrode za zavarivanje, prisutnost metalnih oksida na zavarenoj površini.

Ako postoji nedostatak, kao što je nedostatak unutarnje penetracije, onda se sva krivica može staviti na zavarivača. Najvjerojatnije je rad obavio neiskusan radnik koji je tek nedavno stekao zanimanje. Nedostatak penetracije je odsustvo vara u određenom (obično malom) dijelu. Osim nekvalificiranog osoblja, taj se nedostatak može pojaviti i kada postoji mali razmak između površina koje se zavaruju, ubrzanog rada napajanja, prisutnosti oksida i drugih stranih nemetalnih uključaka u zoni topljenja elektroda. U slučaju elektrolučnog zavarivanja, nepravilno odabrani načini mogu uzrokovati (prije svega jačinu struje).

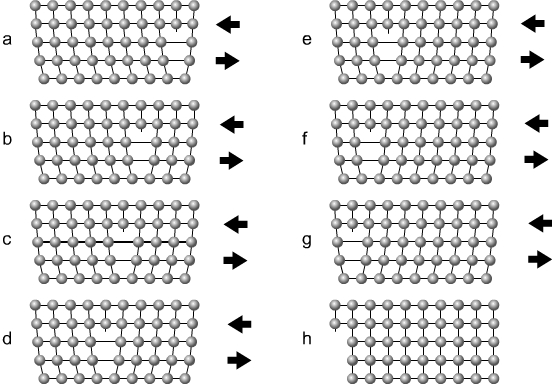

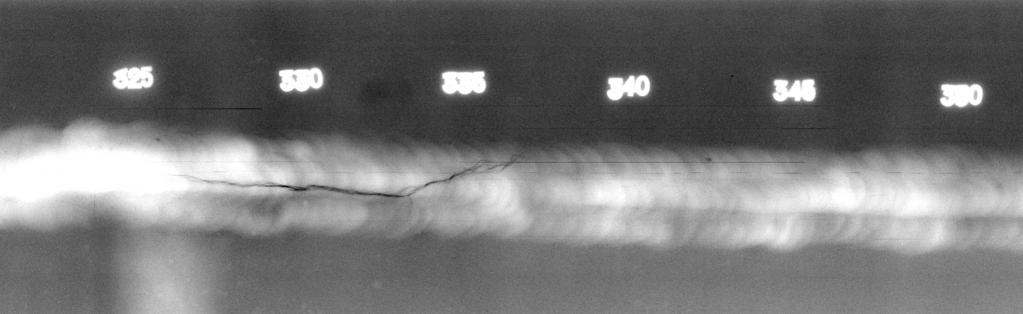

Pukotine se mogu pojaviti kako u uzdužnom tako iu poprečnom presjeku. Taj je nedostatak posebno opasan, budući da širenje pukotina nije ograničeno samo na površinu, već često utječe i na proizvode koji se zavaruju.

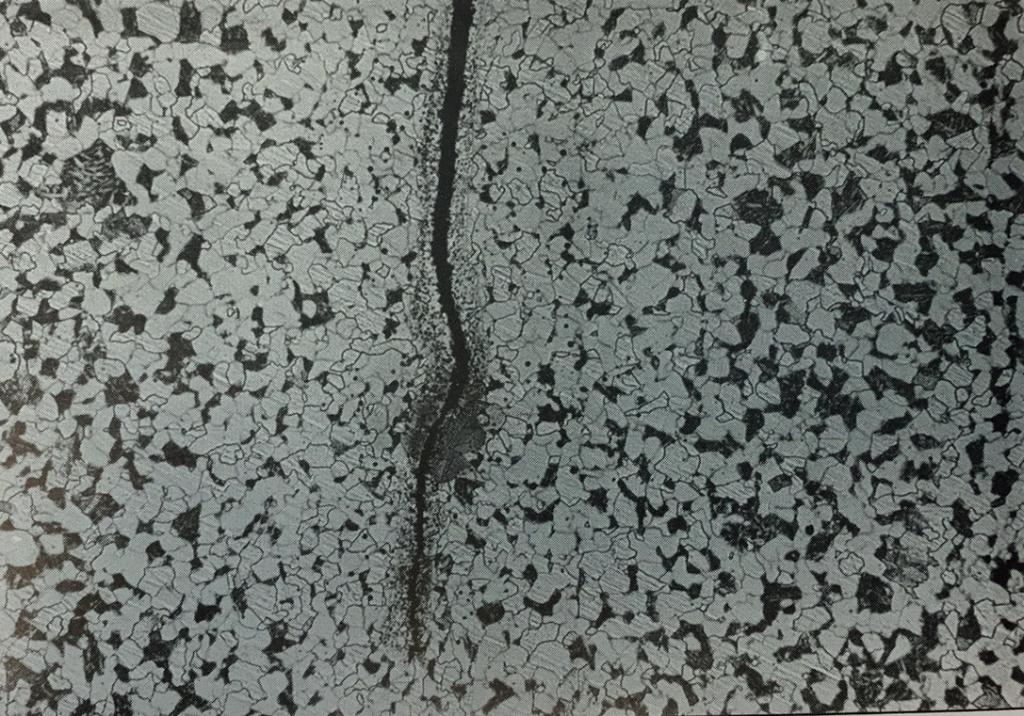

Do pregrijavanja dolazi uslijed protoka sekundarne rekristalizacije metala (ubrzani rast zrna uslijed apsorpcije susjednih zrna). Takva struktura dovodi do činjenice da je zona zavarivanja zahvaćena. Izvana, takav se nedostatak ne osjeća. Da biste mogli usporediti metalni rezultat s referentnom ljestvicom, potrebno je izrezati kontrolni uzorak, polirati, polirati, a zatim glatku površinu narezati posebnim reagensom (4-6% otopina dušične kiseline na alkohol) kako bi se odredile granice zrna. I tek nakon ovog skupa mjera u cilju metalografskog mikroskopa promatrat će se struktura čelika. Ako je uništenje strukture neprihvatljivo, moguće je poliranje i narezivanje dijela vara, a zatim na konstrukciju pričvrstiti poseban mobilni mikroskop.

Uklanjanje unutarnjih nedostataka

Klasifikacija nedostataka može se provesti iu skladu s načelom mogućnosti uklanjanja negativnih učinaka kvara i obnavljanja učinka mehanizma. Zavarene greške su najvećim dijelom nepopravljive. A to nameće veliku odgovornost izvođačima i inženjerima koji razvijaju tehnološki proces.

No, neke vrste nedosljednosti u tehnološkom procesu mogu se i dalje eliminirati ako se to želi. Konkretno, ispravljanje nedostataka može se provesti u slučaju tzv. Pregrijavanja. Da bi se to postiglo, cijela se konstrukcija stavlja u peć, a tu se čuva neko vrijeme na zadanoj temperaturi (iznad PSC linije na dijagramu željezo-ugljik), a zatim se hladi zajedno s peći. Jasno je da se svi dizajni ne mogu smjestiti u mali prostor peći. Dakle, obnova normalnih veličina zrna nije uvijek moguća zbog nedostatka potrebne materijalne i tehničke osnove.

Vanjski nedostaci u području zavara i kako ih eliminirati

Takvi nedostaci se detektiraju vizualnim pregledom vara. Glavne vrste defekata ove vrste mogu se pripisati odstupanju od danih geometrijskih dimenzija, pojavi tzv. Progiba i potkopa, nedostatku penetracije i prožimanja.

Kršenje geometrijskih dimenzija zavara odvija se, u pravilu, zbog krivnje neiskusnog zavarivača. Osim čisto vanjske strane, prisutnost takvog defekta negativno utječe na mehanička svojstva svih zavarenih konstrukcija. Uklanjanje takvog nedostatka gotovo je nemoguće. Da, i posao će biti vrlo skup. Stoga se ne preporuča dodjeljivanje zavarivanja odgovornih proizvoda pridošlicama u struci.

Rush - također su "bolest" mnogih neiskusnih zavarivača. Pojavljuju se kao posljedica prekomjernog taljenja metala elektroda tijekom sporog rada. Takvi nedostaci su klasificirani kao manji i utječu samo na izgled vara. Isključuje se obradom šava (glodanje, brušenje, blanjanje, klesanje itd.).

Za razliku od progiba, takozvani potkopi su karakterizirani nedovoljnim taljenjem materijala. Kvar je u formiranju neispunjenih područja na spoju zavarenih proizvoda. Podrezivanje, ovisno o specifičnim tehničkim uvjetima, može se pripisati i popravljivom i nepopravljivom nedostatku. Dakle, ako je takav nedostatak napravljen tijekom zavarivanja vrlo važnih površina (reaktori nuklearnih elektrana, podmorski trup, itd.), Onda to ne podliježe korekciji. Svaka intervencija u ovom slučaju radi ispravljanja vara je gruba povreda, koja može imati vrlo ozbiljne posljedice. No, ako budući dizajn nije sastavni dio vrlo važnog čvora ili mehanizma, tada je dopuštena korekcija potkopanog dijela ponovljenim zavarivanjem.

Vanjska nepotpuna fuzija, kao i unutarnja, karakterizirana je odsutnošću fuzije između materijala elektrode i površina koje su zavarene. Uklanjanje takvog defekta je ekonomski nepraktično, jer zahtijeva uklanjanje materijala rastaljene elektrode iz razmaka između zavarenih površina.

Pukotine na površini vara su klasificirane kao površinski defekti. Može se oblikovati duž vara duž linije kontakta zavarenih proizvoda iu poprečnom presjeku. Najčešće se takvi nedostaci javljaju kao rezultat neujednačenog zagrijavanja dijelova proizvoda koji se zavaruju u metalnoj zoni preljeva. Stoga se pri radu s kritičnim proizvodima provodi preliminarno toplinsko zagrijavanje proizvoda u zavarenoj zoni.

Izgaranje nastaje kao rezultat značajnog lokalnog pregrijavanja metala i stvaranja prolaznog otvora kroz koji teče tekuća talina. Da bi se uklonio takav nedostatak, može se samo latka zavarivati izravno iznad rupe. Ali iz očitih razloga ovo rješenje nije prikladno za svaku prigodu.

Glavne metode sprječavanja pojave nedostataka

Nakon operacija ispravljanja grešaka, potrebno je izvršiti temeljitiju provjeru kvalitete vara. Uostalom, često pokušaji uklanjanja braka samo pogoršavaju situaciju. Ako se ponovno otkriju nedostaci, preporuča se ne slati takve proizvode na reviziju, nego ih otpisati kao proizvodni nedostatak. Činjenica je da opetovano zagrijavanje i hlađenje metala može dovesti do neželjenih strukturnih promjena u čeliku, kao i do pojave mnogih defekata u kristalnoj strukturi metala.

Ni tehnologija ni dobre plaće inženjera i radnog osoblja ne mogu u potpunosti jamčiti odsustvo braka. Dobar i iskusan zavarivač može proizvesti nevjerojatne rezultate čak i na staroj i daleko od najbolje opreme. Stoga je glavni fokus prevencije braka zavarivanja stalno poboljšavanje vještina i motivacije radnog osoblja. Potrebno je na svaki mogući način unaprijediti kulturu proizvodnje, povećati kolektivnu odgovornost radničke brigade, uspostaviti dobre odnose u timu.