Gears. Mehanizam i vrste zupčanika

Zupčanici su široko rasprostranjeni u industrijskim jedinicama i kućanskim aparatima. Oni djeluju kao posrednička veza između izvora rotacijsko-translacijskog gibanja i čvora koji djeluje kao krajnji potrošač te energije. Osim toga, prenesena snaga može se izračunati kao zanemarive jedinice (satni mehanizmi i mjerni instrumenti toliko napora (turbine elektrane).

Načini prijenosa pokreta

Motor koji generira energiju, i konačna jedinica koja ga troši, često se razlikuju po karakteristikama kao što su brzina vrtnje, snaga, kut primjene sile. Dodatno, jedan izvor energije rotacije može se koristiti za aktiviranje više različitih čvorova ili agregata odjednom. Da bi se osigurao isporuka zakretnog momenta u takvim uvjetima, potrebni su posredni moduli koji bi prenijeli tu silu s minimalnim gubicima.

Ako, kao rezultat takve distribucije ili transformacije, okretaji pogonske osovine postanu veći od okretaja sljedbenika, tada je uobičajeno govoriti o reduktoru. U tom slučaju, gubitak brzine kompenzira se povećanjem opterećenja pogonske osovine i povećanjem snage potrošnog čvora. U slučaju da se konačno promatra povećanje broja okretaja, takav prijenos će se povećati. Prema tome, to će biti popraćeno smanjenjem sile na pogonjenom vratilu.

Značajke zupčanik mehanizam

Trakasti pogon pretpostavlja postojanje međupovezivanja između remenica na spojenim vratilima - fleksibilnog remena. Mehanizam zupčanika iz takvog spoja karakterizira prisutnost na površini dijelova zubaca mreže. Oni su identični po profilu i veličini.

Glava zuba kotača zahvaća s ponavljajućom šupljinom na zupčaniku. Kada se pogonsko vratilo okreće, pogonjeno vratilo se okreće u suprotnom smjeru. Između njih se konstruktivno osigurava minimalni mogući razmak, koji osigurava klizanje, toplinsko širenje i mazivo kako bi se spriječilo zaglavljivanje. U ovom slučaju, vodeći dio mehanizma para naziva se kotač, a pogonski dio - zupčanik.

U remenskom pogonu, ravnina zahvaćanja trake s remenicom je najmanje jedna trećina opsega. U zupčastom mehanizmu između pogonskog kotača i pogonjenog zupčanika pod opterećenjem, jedan par zuba je u stalnom kontaktu. Kotači i zupčanici na vratilima obično su montirani na spojenom ključu.

prednosti

Zupčanici su široko rasprostranjeni. Oni su izdržljivi i pouzdani u radu, dok se pridržavaju prihvatljivih razina opterećenja i odgovarajuće razine usluge. Kompaktni mehanizam osigurava visoku učinkovitost i može se koristiti za širok raspon promjena brzine.

Prisutnost zubaca prijenosnika omogućuje postizanje konstantnosti prijenosnih omjera između susjednih osovina zbog nedostatka mogućnosti njihovog klizanja. U tom slučaju opterećenje na osovinama ne prelazi dopuštene granice.

mane

Zupčanici imaju niz značajki koje se mogu pripisati njihovim nedostacima. U smislu rada - takav mehanizam stvara buku pri velikim brzinama rotacije. Ne može fleksibilno reagirati na promjenjiva opterećenja, jer je to kruta konstrukcija s finim podešavanjem.

Tehnološki, to je poteškoća izrade parova zupčanika. Za ovu vrstu zupčanika potrebna je povećana točnost, budući da se zubi međusobno povezuju s promjenjivim naponom. U takvim uvjetima moguće je oštećenje materijala zbog zamora materijala.

To se događa kada se prekorače dopuštena opterećenja. Zubi se mogu raspasti, djelomično ili potpuno slomiti. Odlomljeni dijelovi ulaze u mehanizam, oštećuju susjedna mjesta za parenje, što dovodi do zaglavljivanja i kvara cijelog čvora.

vrste

Najrasprostranjeniji zupčanik. Koristi se u čvorovima i mehanizmima s paralelnim rasporedom osovina. Po konstrukcijskim obilježjima razlikuju se zubi s ravnim, kosim i šavronskim profilom.

Za sjecišta osovine koristiti puž, spiralni cilindrični prijenos, a za presijecanje - konusni. Zupčanik zupčanika i zupčanika je različit po tome što je zupčanik u općem dvostrukom mehanizmu zamijenjen radnom ravninom. Istodobno su na njemu izrezani zubi, identični u profilu kotača. Na kraju rotacijsko gibanje pretvorena u translacijsku.

Također dijele zupčanik na brzinu rotacije: niske brzine, srednje i velike brzine. Po dogovoru, oni se dijele na moć i kinematiku (ne prenose značajnu snagu). Osim toga, zupčanici se mogu klasificirati prema prijenosnom omjeru, pokretljivosti osovine (obični i planetarni), broju stupnjeva, točnosti prijenosnika (12 klasa), načinu proizvodnje. Oblik profila zuba može biti evolventan, cikloidan, temeljni, kružni.

primjena

Sve vrste zupčanika imaju široku primjenu u različitim granama industrijske proizvodnje. Godišnja proizvodnja različitih kotača u milijunima. Opseg njihove primjene je toliko opsežan da rijetka naprava, mehanizam ili agregat koji u svom radu koristi rotacijsko gibanje ne uključuje bilo koju vrstu zupčastog pomičnog spoja.

Spur gear se koristi za pretvaranje rotacijskog gibanja uz smanjenje ili faktor pojačanja. Primjeri: motori s unutarnjim izgaranjem, mjenjači u željezničkim vozilima, alatni strojevi, bušenje, metalurška, rudarska i sve vrste industrije.

Konusni zupčanici koriste se u manjoj mjeri zbog složenosti procesa proizvodnje kolnih slogova. Koristi se u složenim i kombiniranim mehanizmima, gdje postoji rotacijsko kretanje s promjenjivim kutovima i promjenama opterećenja. Posebni mjenjači obično koriste konusne zupčanike. Primjeri: pogonske osovine automobila, poljoprivredne strojeve, lokomotive, kotače transportera, pogone raznih industrijskih uređaja.

Cilindrični zupčanici

Najčešće se koriste, jer je tehnologija izrade kolnih slogova relativno jednostavna i dobro razvijena. Spur gear se koristi za prijenos momenta između osovina smještenih u paralelnim ravninama. Razlikuju se po obliku zuba: s izravnim rasporedom, kosim i šavrom. U rijetkim slučajevima, kada su osovine prekrižene i manje opterećenja, koristi se profil vijka.

Ravni zubi se najviše koriste. Koriste se za prijenos okretnog momenta s malim ili prosječnim opterećenjem, kao iu slučajevima kada postoji potreba za pomicanjem kotača tijekom rada duž osovine osovine. Kosi zubi služe za glatkoću. Koriste se za odgovorne mehanizme i pri povišenim opterećenjima. Ševronski profil (dva reda kosih zuba na rubovima, raspoređenih u obliku božićnog drvca) karakterizira visoka ravnoteža aksijalnih sila pomicanja, što je nedostatak spiralnog para zupčanika.

Zupčanici mogu biti otvoreni ili zatvoreni. U potonjem slučaju, zubi jednog od kotača nisu smješteni na vanjskoj, nego na unutarnjoj površini kruga.

Konusni zupčanik

U uvjetima kada se zakretni moment od izvora do potrošačke jedinice mora isporučiti s kutnim pomakom, upotrijebite sjekire. Njihove osi su najčešće pod kutom od 90 stupnjeva. U takvim slučajevima se obično koriste konusni zupčanici.

To se zove tako zbog dizajnerskih značajki parova zupčanika. Imaju oblik rezanog konusa i spajaju se sa svojim bočnim ravninama na kojima se režu zubi. Na profilu su više na dnu i smanjuju se prema vrhu.

Prstenasti zupčanik može biti ravan, tangencijalan ili krivocrtno rezanje. Ako je uzduž profila napravljen u obliku spiralne spirale, a osim presjeka, osovine također imaju aksijalni pomak, tada se taj konusni zupčanik naziva hipoidnim. Ima glatki rad i nisku razinu buke, ali ima povećanu sklonost zaglavljivanju, stoga je poseban maziva.

U usporedbi s cilindričnim zupčanicima, konusni zupčanici mogu pružiti samo 85% svoje nosivosti. Prema tehnologiji proizvodnje i montaže, one su najsloženije. Međutim, mogućnost prijenosa momenta s kutnim pomakom čini ih nezamjenjivim u složenim sklopovima i mehanizmima.

Zupčanik i remen

Kada je potrebno rotacijsko gibanje pretvoriti u translacijsko ili obrnuto, jedan od kotača je zamijenjen ravninom s rezanim zubima. Zupčanici su jednostavni za proizvodnju i ugradnju, pouzdani i dobri. Koristi se u alatnim strojevima i pogonima koji koriste translacijsko gibanje: strojevi za prorezivanje, transporteri s alternativnim napajanjem.

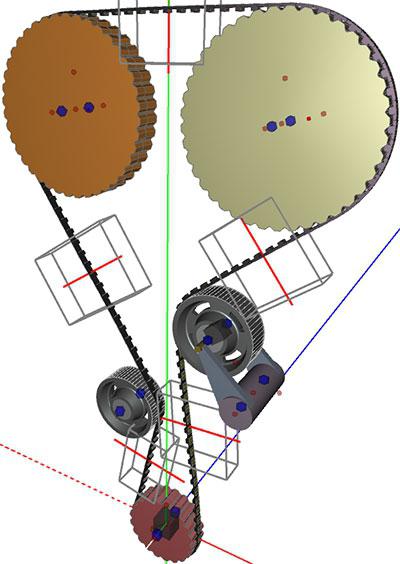

Zupčasti remen je hibridni model koji uključuje pozitivna svojstva oba tipa. Karakterizira ga postojanost prijenosnog omjera zbog nedostatka klizanja. Tihi rad pri velikim brzinama i opterećenjima postiže se korištenjem fleksibilnih traka jezgre. Često se koristi u elektromotornim pogonima.

Na paru remenica sklopa uređaja i na elastičnom pojasu, njihovo spajanje, identični su zubi u profilu. Mjenjač ne radi na principu trenja, već koristi prijenosni mehanizam. U isto vrijeme, s jedne strane, nema potrebe za jakim naprezanjem između remenica i preciznim podešavanjem, s druge strane, podmazivanjem između spojenih metalnih dijelova.

materijal

Zupčanici moraju imati pouzdanost u robotu pri različitim brzinama i opterećenjima, čvrstoći zuba, njihovoj otpornosti na trošenje i sposobnosti da se odupru prianjanju. Čelik se koristi kao osnovni materijal za parove kotača. Može se toplinski obrađivati ili sadržavati legirajuće aditive i nečistoće. Lijevano željezo može djelovati kao materijal za mehanizme malih brzina s velikim dimenzijama i otvorenom konstrukcijom.

Da biste spriječili lijepljenje uparenih kotača izrađeni su od materijala različite čvrstoće. Ako se za kotač i zupčanik koristi visoko-ugljični čelik, onda se koriste različiti stupnjevi toplinske obrade. Također se koriste bronca, mjed, kaprolon, tekstolit, plastika i formaldehid.

izrađivanje

Ploče za parove kotača mogu se izraditi lijevanjem ili žigosanjem. U budućnosti, oni su podvrgnuti dodatnoj preradi i rezanju zuba. Za ovaj disk i mlinove za prste koristite u obliku brusni kotači.

Zupčanik konusnog tipa ne može se izvesti postupkom završne obrade s mlinom ili brušenjem, budući da profil izbočenja i udubljenja nije konstantan. To se može učiniti samo u početnoj fazi grubljenja. Daljnje usavršavanje se vrši na strojevima u procesu rada s prijenosnikom. Da biste to učinili, upotrijebite par materijala velike čvrstoće, ponavljajući glavni profil. Djeluje kao alat za rezanje.

Ugljični čelici otvrdnjavaju se, cementiraju, nitriraju ili cijaniziraju. Za nekritične komponente, toplinska obrada može se provesti nakon rezanja zuba. Visoko precizni parovi kotača zahtijevaju dodatno završno brušenje ili ulijevanje.

usluga

Tijekom normalnog rada, zupčanik radi glatko, a proces prati monotona umjerena buka. Prisutnost vanjskih zvukova i neujednačena rotacija ukazuju na trošenje površina mrežastog spoja ili kršenje podešavanja.

Tijekom održavanja, tijekom pregleda, provjerite nema li pukotina, loma zuba ili njihovih krhotina. Posebna pažnja se posvećuje pravilnom zahvaćanju kolnih slojeva i odsustvu praznina. Tijekom rada se provjerava odstupanje lica i nadziru površine trenja.

Točnost prijenosnika određuje se nanošenjem boje na zupce zupčanika. Prije sušenja osovine se nekoliko puta okreću i pregledavaju mjesta kontakta između radnih površina. Oblik ispisa (trebao bi biti u obliku elipse) određuje ukupni status prijenosa.

Obratite pozornost na dodirne točke. Oni bi trebali biti otprilike u središnjem dijelu visine zuba. Mrlja boje treba zauzimati 70 - 80% svoje duljine. Podešavanje se u osnovi svodi na povećanje ili smanjenje debljine brtvi ispod ležajeva.

Ovisno o tipu sklopa, podmazivanje otvorenog mehanizma može se provoditi ručno s plastičnim materijalom. Za zatvorene konstrukcije, treba se izvesti raspršivanjem ili uranjanjem dijela krunice rotora u podmazanu kupku.

Parametri prijenosa

Za karakterizaciju prijenosnog mehanizma određeni su promjeri nagiba i glavnog kruga, središnje udaljenosti i mogućeg pomaka osovina. Odnos broja zubaca pogonskih i pogonskih kotača određuje omjer prijenosa. Ona se temelji na izvornim podacima koji omogućuju izračun brzine za par zupčanika.

Zupčanik Prijenos je u početku karakteriziran brojem zuba i modulom. Standardizirana je i prikazuje duljinu kruga nagiba po zubu. Odredite promjere izbočina i udubljenja. Izračunajte ukupnu dužinu, visinu i debljinu zuba, kao i njegove pojedinačne dijelove - glavu i noge.

Izračunati promjer koraka. Koristi se omjer širine obruča zupčanika. U slučaju kosih zuba, oni se određuju njihovim kutom nagiba. Treba imati na umu da je u konusnim i cilindričnim zupčanicima drugačiji.

Osim gore navedenog, koristi se i kut profila, omjer završnog preklapanja i pomaka, linija zahvata. Za pužne zupčanike izračunajte broj zavoja, promjera i vrste crva.

Obračunska oprema

Prije projektiranja treba proučiti početne podatke i odrediti uvjete planiranog djelovanja mehanizma. Pritom se uzimaju u obzir izvorna kontura, vrsta i tip prijenosa, njegov položaj u jedinici, dopuštena opterećenja, materijal za parove kotača i njihova toplinska obrada. U ovoj fazi, uzeti u obzir učestalost rotacije osovine i njihovih promjera, okretni moment, prijenosni omjer.

Da biste izračunali brzinu, morate odlučiti o cjelokupnom modulu zupčanika, broju zuba za zupčanik i kotač, njihovom profilu, kutu i položaju. Određuje se središnja udaljenost, odabire se širina obruča zupčanika.

Izračunavaju se geometrijski pokazatelji strojnog prijenosnika za koji je konstruiran zupčanik. Crtež treba prikazati najmanje dvije projekcije: prednji i bočni pogled s lijeve strane s izvedenim mjerenjima. Osim toga, sastavlja se tablica osnovnih geometrijskih i konstrukcijskih parametara, te grafikoni.

Vrijednosti se izračunavaju pomoću formula, tablica, koeficijenata i omjera, primjenjujući izvorne podatke kotača i zupčanika. Algoritam za izračun pojedinih programa može sadržavati do pedeset ili više koraka i logičkih koraka. Optimalno rješenje pitanja detaljnog projektiranja je korištenje specijaliziranog računalnog programa.

Dimenzije utora za ključeve ili utore odabrane su prema standardima. Općenito, crtež montažnih kotača na osovinama razvijen je zasebno.

standardi

Je li zupčanik normaliziran? GOST, koji je trenutno na snazi, određuje dopuštena odstupanja za gotove kotače. Točnost uzoraka se određuje ovisno o tehnološkim značajkama i može se zasebno podesiti za svaku industriju ili proizvođača.

Za svaku vrstu zupčanika postoje norme zamjenjivosti. Neki standardi su izgubili svoju važnost općenito, a neki važe samo u određenim regijama. Međutim, ranije razvijene norme koriste se za opću terminologiju, notaciju, postupak za izradu dokumentacije i izradu crteža.

GOST standardi reguliraju parametre izračunavanja geometrije parova zupčanika, njihovih modula, početnih kontura, stupnjeva točnosti i vrste sučelja. Ostali standardi postavljaju standarde za pojedine dijelove, a drugi za gotove dijelove i sklopove.