Klasifikacija vrsta zavarivanja

Čovječanstvo je vrlo zahvalno izumiteljima zavarivanja. Vrste radova, gdje se koristi ova tehnologija, velik broj: od inženjeringa do izgradnje. Da nije bilo zavarivanja, nije poznato u kojoj fazi tehnološkog razvoja bi bili lideri industrijske proizvodnje, kao i cijeli svijet. Uostalom, da nije bilo zavarivanja, ne bi bilo velikih brodova za prijevoz suhog oceana i tankera, ne bi bilo tenkova za prijevoz rasutih tereta i tako dalje.

Uz brz razvoj znanosti i tehnologije i zavarivanje se razvio. I danas se stalne veze dobivaju na mnogo različitih načina. Izbor određene tehnologije i opreme ovisi o mnogim čimbenicima.

Klasifikacija vrsta zavarivanja

Postoji veliki broj različitih načina za spajanje dvaju čeličnih proizvoda. Moderne tehnologije omogućuju sigurno učvršćivanje ne samo čelika i metalnih materijala, nego čak i plastike. Međutim, postoje brojni tipovi zavarivanja (plin i ne samo), koji se široko koriste i koriste se gotovo svugdje. Kriteriji za razvrstavanje zavarivanja mogu biti zaštitna okruženja u kojima se provodi proces taljenja, stupanj mehanizacije i automatizacija zavarivanja, prema temperaturnim parametrima površina koje se spajaju i druge.

U skladu s općeprihvaćenom klasifikacijom vrsta zavarivanja, svi postupci zavarivanja mogu se podijeliti na zavarivanje taljenjem i tlačno zavarivanje. Svaka od ove dvije velike skupine uključuje nekoliko podskupina.

Vrste zavarivanja taljenjem su sljedeće: elektroslag, plin, indukcija, laser, luk (elektroda se može ili ne mora topiti) i ionska plazma. Svaki od ovih tipova ima svoje prednosti i nedostatke i ima indikacije za upotrebu u određenoj industriji.

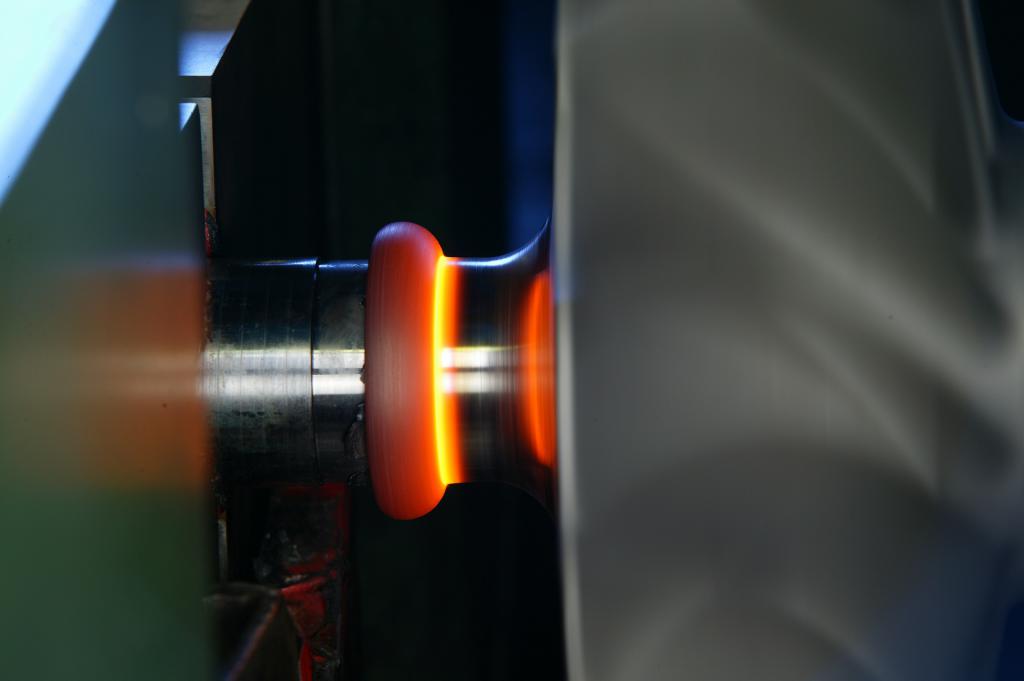

Vrste tlačnog zavarivanja: hladne i termomehaničke. Hladno zavarivanje uključuje ultrazvučno trenje zavarivanje, zavarivanje eksplozije i tzv. podešavanja vakuuma. Termomehanički zauzvrat uključuje difuzijsko zavarivanje, zavarivanje prešanjem (plin i luk), termite pod tlakom, termokompresiju i kontaktno zavarivanje (stražnjica, spot, valjak).

Svaka od navedenih vrsta zavarivanja metala ima svoje karakteristike. Iskusni inženjer u području tehnologije zavarivanja po vrsti zavara može odrediti tehnologiju na kojoj je proizveden.

Značajke zavarivanja fuzijom

Spoj se formira isključivo zbog stapanja materijala elektrode s zavarenim proizvodima. Istovremeno, nema vanjskog pritiska na proizvod. Izvor toplinske energije može biti električno pražnjenje (luk), kao i izgaranje plina. Spojeni proizvodi su djelomično otopljeni i tvore zajedničku talinu. Sa smanjenjem temperature nastaje veliki broj kristalizacijskih centara i otopina se stvrdnjava. Tako su proizvodi sigurno spojeni u jednom komadu.

Neke značajke termomehaničkog

Ovaj tip zavarivanja provodi se zbog visokog tlaka koji se daje proizvodima. U tom slučaju, zbog sila trenja koje su rezultat pomicanja jednog dijela u odnosu na drugi, dodirne površine se zagrijavaju do vrlo visokih temperatura. Aktiviraju se procesi difuzije, a atomi jednog proizvoda počinju prodirati u drugi proizvod, zbog čega se formira trajni zavareni spoj.

Značajke tlačnog zavarivanja

U novije vrijeme ova vrsta zavarivanja metala postaje sve popularnija. Uglavnom zbog svojih širokih mogućnosti. Konkretno, zbog tlačnog zavarivanja, možete dobiti jaku vezu metala s plastikom. I općenito, moguće je kuhati naizgled potpuno nekompatibilne materijale (npr. Aluminij s bakrom i dr.).

To je izuzetno visokotehnološki tip zavarivanja. Zavareni spojevi dobiveni ovom metodom vrlo su pouzdani i izdržljivi.

Zavarljivost materijala

Zavareni spoj se ne može dobiti za svaki par materijala. Postoje zahtjevi za kemijski sastav proizvoda koji se zavaruju. Na primjer, s povećanjem sadržaja ugljika u visokokvalitetnim konstrukcijskim čelicima, sposobnost zavarivanja ovog materijala naglo opada. Vjeruje se da čelik sa sadržajem ugljika do uključivo 0,3% ima dobru zavarljivost. Ako taj uvjet nije zadovoljen, tada će vara imati mnoge nedostatke, i iznutra i izvana. Takav spoj će imati nizak skup fizičkih i mehaničkih svojstava.

Kod zavarivanja proizvoda od ugljičnog čelika, glavni problem su procesi potapanja i gašenja koji se odvijaju u zoni zavarivanja. Također se nakon zavarivanja uočavaju značajne rezidualne deformacije. Kako bi se smanjila vjerojatnost pucanja površine zavara, tehnologija osigurava predgrijavanje zavarenih proizvoda na temperature od 100 do 300 stupnjeva. Smanjenje stupnja deformacije omogućit će zamjenu jednog prolaznog zavara s više prolaza. Da bi se smanjila zaostala naprezanja i normalizirala struktura, preporuča se proizvesti prosječni proizvod na temperaturi od 300 stupnjeva nekoliko sati. Točno vrijeme potrebno za zagrijavanje proizvoda treba izračunati posebnom tehnikom, a ovisi o masi i dimenzijama samog proizvoda, vrstama grijaćih elemenata u samoj peći.

Čelici koji sadrže 13% ili više kroma otporni su na koroziju pod normalnim atmosferskim uvjetima. Također, takvi čelici zadržavaju visoka mehanička svojstva kada se zagrijavaju na visoke temperature.

Materijal je vrlo vrijedan. Posebno se koristi u kemijskom inženjerstvu i drugim industrijama gdje su korozija i otpornost na toplinu vrlo važni. Ali visokokromni čelici, nažalost, imaju slabu zavarljivost, pa kad se ohlade na zraku oko 1000 stupnjeva, krom karbid se taloži duž granica zrna, što dovodi do krhkosti materijala u zoni zavarivanja. Za borbu protiv ovog negativnog, možete koristiti sljedeće metode: modifikacija čelika s titanom, vanadijem (ovi elementi ometaju difuzijsku pokretljivost atoma kroma i drže ih unutar zrna), žarenje proizvoda pri visokim temperaturama (900 stupnjeva) čak i strukturi čelika u kemijskom sastavu, ubrzano hlađenje u području zavarivanja.

Aluminij se također odnosi na vrstu materijala s niskom brzinom zavarivosti. Proces sprečava tanki oksidni film koji trenutno prekriva cijelu površinu kada aluminij dođe u dodir s zrakom. Stoga se ova vrsta zavarivanja izvodi isključivo pod fluksom. Fluxna otopina otapa oksidni film koji sprječava protok zavarenih procesa.

Elektrolučno zavarivanje

Ručno elektrolučno zavarivanje je možda najčešći tip. elektrolučno zavarivanje. Istodobno, ova tehnologija je najpopularnija i aktivno se koristi u svim industrijama i nacionalnom gospodarstvu.

Bit postupka zavarivanja na ovaj način je sljedeći. Zavarljivi proizvodi povezani su s mrežom i djeluju kao anoda. Elektroda je katoda. Kada se elektroda dovede blizu metalnog proizvoda, zračni udarci električni luk. To je popraćeno otpuštanjem velike količine energije (toplinske) i elektroda počinje da se topi.

Električno pražnjenje luka paljenja odvija se na sljedeći način. Prvo, zavarivač s brzim i oštrim pokretom dodirne radni komad s elektrodom, a zatim uklanja elektrodu na maloj udaljenosti (ne više od 5 milimetara) od metalne površine. Oslobođeni elektroni ubrzavaju se u magnetskom polju, a sudaraju s atomima plina u međuelektrodnom prostoru, iniciraju odvajanje elektrona (sekundarna emisija). Lavinski rast nositelja naboja dovodi do pojave stabilnog električnog luka.

Temperatura na mjestu ulaska ispusta doseže šest tisuća stupnjeva Celzija. Struja se može podešavati ovisno o debljini i materijalu elektrode i iznosi 2-3 tisuće ampera pri naponu maksimuma od 50 volti. Ovako povoljni procesni uvjeti su ovu tehnologiju doveli u neosporne favorite i pretvorili u glavnu vrstu ručnog elektrolučnog zavarivanja u proizvodnji i gradnji.

U pravilu se koriste elektrode prekrivene posebnim spojem. Premaz za vrijeme zagrijavanja ispušta plinove koji tvore zaštitni okoliš vara. Također, elementi presvlake legiraju talinu, poboljšavajući kompleks fizičkih i mehaničkih svojstava vara.

Zavarivanje pod vodom

Ova tehnologija je glavna vrsta zavarivanja koja se koristi u proizvodnji, ako je potrebno, za dobivanje varova savršene kvalitete i duge duljine. Čak i najiskusniji zavarivač nije u mogućnosti zavariti šavove velike duljine.

Da bi se talina zaštitila od oksidirajućeg izlaganja okolišu, na spoj proizvoda koji se zavaruje izlije se poseban sastav praha (fluksa). Pri zagrijavanju na visoke temperature započinje proces stvaranja zaštitnih plinova, koji isključuju kontakt metala, zagrijanog s visokom temperaturom, s zrakom.

Zaštita od fluksa omogućuje korištenje viših struja u usporedbi s ručnim elektrolučnim zavarivanjem, čime se eliminira mogućnost da kapljice tekućeg metala padaju na zavarivač. Teoretski proračuni pokazali su da se struja može povećati do 8 puta. Na taj se način mogu postići impresivne performanse bez žrtvovanja kvalitete zavara.

Kod ručnog zavarivanja šav se uglavnom sastoji od taline elektrode. Šav dobiven automatskim zavarivanjem podvodnim lukom izgleda bolje i sastoji se od samo 1/3 materijala elektrode. Ostatak volumena zauzima rastopljeni materijal zavarenih proizvoda. Tako je, u usporedbi sa svim vrstama ručnog zavarivanja, automatsko zavarivanje podvodnim lukom ekonomičnije (sa stajališta štednje potrošnog materijala) i gotovo puta produktivnije.

Umjesto elektroda koristi se posebna žica koja se namotava u zavojnice. Cijena žice je znatno niža od cijene elektroda. Žica se odvija nakon što se zavareni stroj kreće duž linije zavarivanja i unosi se u zonu za rezanje s posebnim mjernim uređajem. Kako robot za zavarivanje napreduje, zavareni šav ima fluks.

Značajke elektrolučno zavarivanje

Sve ostale vrste zavarivanja i njihove karakteristike u mnogim su aspektima inferiorne u odnosu na tu tehnologiju koja se pojavila relativno nedavno. Suština ove metode je sljedeća. Na površine za zavarivanje nanosi se sloj troske, prethodno zagrijan na temperaturu iznad vrijednosti pri kojoj se metal otopi.

U početku, postupak je isti kao kod zavarivanja pod vodom. Ali kada se tekuća kupka formira iz rastaljene troske, luk se gasi, a taljenje rubova proizvoda koji se zavaruje nastavlja se zbog topline koja se oslobađa kad struja prolazi kroz proizvode. Tehnologija omogućuje dobivanje kvalitetnih i pouzdanih veza dimenzionalnih proizvoda od čelika u vrlo kratkom vremenskom razdoblju.

Tijekom tog postupka površine proizvoda koje treba međusobno zavariti trebaju biti smještene u vertikalnoj ravnini. Ne dopušta tijesan dodir površina: morate ostaviti malu prazninu koja je ispunjena šljakom.

Prednosti elektrolitskog zavarivanja uključuju visoku čistoću vara u različitim inkluzijama i mikropore i visoke performanse metode, sposobnost dobivanja zavare bilo koje konfiguracije i prostornog oblika. Prema mišljenju stručnjaka u području zavarivanja, brzina je barem 20 puta veća od brzine zavarivanja pod vodom.

Značajke zavarivanja elektronskim snopom

Površina čelika se zagrijava intenzivnim bombardiranjem elektronima koje emitira snažan pištolj. Procesi zavarivanja odvijaju se u vakuumskoj komori, što pozitivno utječe na kvalitetu zavarenih spojeva.

Ova se tehnologija koristi u preciznom zavarivanju (npr. U proizvodnji integriranih krugova, itd.) Elektronski snop može se fokusirati na nevjerojatno malu površinu (do 1 mikrona), što omogućuje zavarivanje na mikro- i čak nano-razinama.

Plazma zavarivanje

Ova vrsta zavarivanja, zbog visoke cijene opreme i složenosti izvedbe, koristi se isključivo u istraživačke svrhe. Plazma tehnologije su mnogo raširenije u području toplinske difuzijske zasićenosti površina metala i legura.

Pozitivni naboji plazme (ionizirani plin) ubrzavaju se u magnetskom polju i bombardiraju metalnu površinu, zagrijavajući je do unaprijed određene temperature. Energija ubrzanja iona u magnetskom polju usporediva je s energijom koju čestica ima kada se zagrije na 20 tisuća stupnjeva. Niskotemperaturnu plazmu proizvodi posebna plazma svjetiljka.

Značajke otpornog točkastog zavarivanja

Za izvođenje takvog zavarivanja potrebno je preklopiti zavarene limene materijale, te ih pritisnuti s dvije elektrode na jednoj i drugoj. Sila stezanja mora biti značajna kako bi se isključilo zveckanje proizvoda. Nakon toga struja prolazi kroz elektrode. Električni otpor čeličnih proizvoda dovodi do činjenice da se površina ispod elektroda zagrijava u djeliću sekunde u odnosu na temperaturu refloksa čelika. Površina zavarene površine je obično jednaka površini električnih kontakata.

Značajke hladnog zavarivanja

Ova vrsta zavarivanja ne zahtijeva zagrijavanje površine i preplitanje proizvoda. Hladno zavarivanje provodi se zbog deformacija u normalnim uvjetima, pa čak iu uvjetima nulte temperature.

Potrebno je to postići metalne veze između atoma dva zavarena proizvoda.

Na kvalitetu zavarenog spoja najviše utječe čistoća površina. Stoga prije pokretanja radne površine treba temeljito očistiti okside i tragove masti.

Postupak hladnog zavarivanja provodi se u sljedećem redoslijedu: na učvršćenje se stavljaju dva limova, očišćene površine moraju se postaviti na osi probijača, probojci su napravljeni od otpornosti na habanje alatni čelik su stisnute s znatnom silom, što rezultira zavarenim spojem.