Što je legirani čelik - sastav, svojstva, marke, GOST, namjena, obrada

Možda ne postoji takva osoba na svijetu koja ne bi čula o najčešćoj leguri željeza na zemlji - čeliku. Uz činjenicu da materijal ima mnogo sorti, koristi se u proizvodnji gotovo svih željeznih konstrukcija i predmeta. Osim toga, posebna pozornost posvećena je legiranim legurama koje imaju posebna svojstva. U modernoj industriji teško je pronaći bilo koju industriju u kojoj se ne koristi legirani čelik. Što je i kako se ova vrsta razlikuje od svih ostalih?

Što je ovo?

Obični čelik je spoj željeznog ugljika i brojnih nečistoća. Pod definicijom "legirani čelik" (LS) podrazumijeva se posebna legura, koja se dobiva uvođenjem određenog broja kemijskih elemenata. To se radi kako bi se dobila potrebna fizička i kemijska svojstva metala.

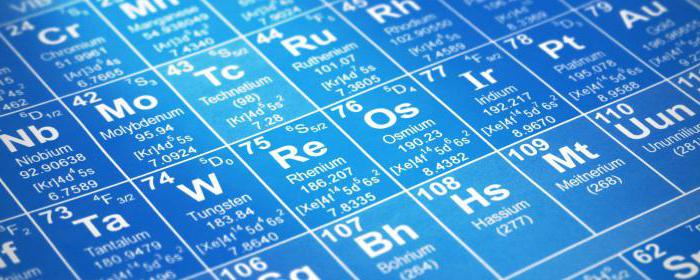

U pravilu se dodaju takvi elementi periodnog sustava, bez kojih je teško upravljati ovisno o specifičnoj situaciji:

- Nikal - H (Ni).

- Bakar - M (Cu).

- Niobij - B (Nb).

- Chrome - X (Cr).

- Mangan - T (Mn).

- Silicij - C (Si).

- Vanadij - F (V).

- Volfram - In (W).

- Molibden - M (Mo).

- Titan - T (Ti).

- Aluminij - A (Al).

- Cirkonij - C (Zr).

- Kobalt - K (Co).

Ali osim njih, koriste se i molibden i aluminij. Osim toga, svaki od tih elemenata dodaje se u određenu svrhu. A njihov broj izravno utječe na dobivanje potrebnih kvaliteta. Sada postaje malo jasno kakav je legirani čelik.

aditivi

Neki od njih, podižući neke specifične materijalne osobine, podcjenjuju druge kvalitete. Na primjer, uz pomoć mangana, moguće je značajno povećati čvrstoću i tvrdoću metala uz poboljšanje kvalitete rezanja. Istovremeno, to dovodi do povećanja zrna, što smanjuje otpornost na udarna opterećenja.

Dodavanje kroma, naprotiv, može poboljšati ove kvalitete i istodobno povećati otpornost na toplinu. Zahvaljujući niklu, legura postaje elastičnija, a ako prevladava količina metala dobiva se visoka otpornost na koroziju i toplinu. Nehrđajući čelik, za koji svi znamo, samo je legura posljednja dva metala ili materijala s udjelom kroma od 27%.

Svatko tko zna koji je legirani čelik, što je legiranje, nije u potpunosti shvaćen. Dakle, bit je dodati te elemente. No, natrag na naše "nečistoće" - molibden s jedne strane povećava tvrdoću, ali s druge - dovodi do smanjenja lomljivosti. Na uštrb volframa, moguće je povećati ne samo tvrdoću već i čvrstoću, a time i rezne kvalitete metala. Štoviše, kada se zagriju na visoku temperaturu (600-650 ° C), ta svojstva se ne gube (crvenilo).

Silicij vam omogućuje da povećate elastičnost materijala, kao i otpornost na kiseline. Dodavanje vanadija povećava plastična svojstva smanjenjem zrna. Titan omogućuje dobivanje trajnijeg materijala.

nečistoće

Sada je jasno što je legirani čelik. Ali u isto vrijeme treba biti svjestan prisutnosti nekih nečistoća koje su, bez obzira na stupanj čelika, uvijek prisutne u njoj. U većini slučajeva to su nemetali:

- Carbon.

- Sumpor.

- Fosfor.

- Kisik i dušik.

- Vodik.

Ugljik ima najveći utjecaj na svojstva čelika. Ako ne sadrži više od 1,2%, materijal se odlikuje visokom tvrdoćom i čvrstoćom. Također povećava granicu razvlačenja. Višak ove norme dovodi do smanjenja čvrstoće i duktilnosti.

Visok sadržaj sumpora također nije dobar. Više od 0,65% - smanjeno udarna čvrstoća otpornost na koroziju, plastičnost. No, osim toga, značajno se smanjuje i zavarljivost čelika.

Potrebno je biti izuzetno oprezan s fosforom , jer njegov višak, čak i beznačajno, negativno utječe na metal. Smanjuju se viskoznost i plastičnost, a istovremeno se povećava krhkost i fluidnost. Sve to može utjecati na obradu legiranih čelika.

Višak kisika i dušika dovodi do prekomjerne krhkosti materijala, kao i do smanjenja njegove viskoznosti.

Visok sadržaj vodika također daje metalnu krhkost, što je nepoželjno.

Vrste lijekova

Ovisno o količini legirajućih aditiva, čelik se može podijeliti u tri vrste:

- Nisko legirani čelik - ne sadrži više od 2,5% aditiva.

- Srednje legirani čelik - broj legirajućih elemenata varira od 2,5 do 10%.

- Visoko legirani čelik - ovdje govorimo o višem sadržaju od 10% i više.

Uzima se u obzir ukupan broj legirajućih aditiva.

Za dobivanje određenih svojstava legirani čelici prolaze kroz proces normalizacije. Tada se materijal zagrijava na temperaturu od 900 ° C, a zatim se hladi na zraku.

Na temelju toga, "označavanje" legiranih čelika može izgledati ovako:

- Pearlite - sadržaj legirajućih aditiva za takve čelike kreće se od 5% do 7%. Dobivene su sljedeće strukture: perlit, sorbitol i trska.

- Martenzitna - ovdje legirni elementi su više od 7-15%, ugljik nije više od 0,55%.

- Austenitni - osim sadržaja legirajućih elemenata (više od 15%) prisutni su i nikal (8%) i mangan (13%). Sadržaj ugljika nije veći od 0,2%.

- Feritna - ova ugljična struktura također ne sadrži više od 0,2%. Dok je krom ovdje 17-30%, silicij je 2,5% (ne manje). Takvi čelici mogu se pripisati nisko ugljičnom.

- Carbide (ledeburitnaya) - to je visoko ugljik marke (0,7% C). Uglavnom sadrže volfram, vanadij, molibden i krom.

Dobivanje različitih razreda legiranog čelika, odnosno njegove strukture, ne ovisi samo o brzini hlađenja metala u zraku, već io količini legirajućih aditiva i ugljika.

Značajke označavanja lijekova

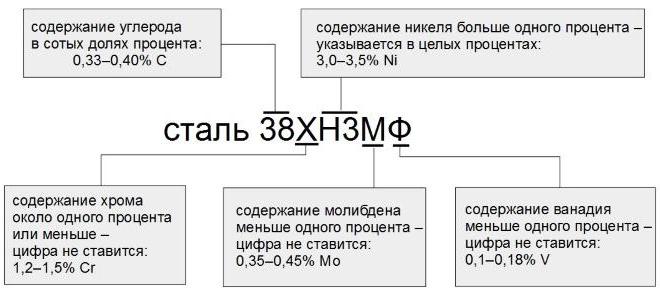

Na početku članka u popisu elemenata legiranja nalaze se slova u blizini svakog od njih, što nije slučajno. To su označavanje takvih metala, ali uz njih još uvijek postoje brojevi. U nastavku je dan primjer.

Sve se to radi prema GOST 4543-71. Alfanumerička oznaka nije slučajna, jer svi legirani čelici imaju širok raspon. A u takvoj raznolikosti lako se zbuniti, a time i potreba za sistematizacijom.

Štoviše, svako slovo ćiriličnog pisma (koje slijedi prvi) u oznaci označava prisutnost jednog ili drugog elementa, a broj (obično nakon slova) označava sadržaj u postocima. U ovom slučaju, ako govorimo o količinama manjim od 0,99%, tada se broj obično ne stavlja.

Ponekad se u leguru mogu dodati metali rijetkih zemalja kao što su itrij, lantan i brojni drugi. U tom slučaju, kod označavanja čelika legiranog prema GOST-u, označava se samo jedno slovo - Ch.

- Prve dvije znamenke uvijek označavaju postotak ugljika koji nikada nije doslovno označen.

- Ako se radi o čeliku velike brzine, tada se sadržaj volframa prikazuje u cijelim frakcijama postotka. Krom u takvim slitinama je obično 4%.

- Za čelik s kugličnim ležajevima, nakon slova ŠH slijedi oznaka sadržaja kroma u desetinama postotka.

- Prisutnost dva slova "A" označava vrlo čisti legirani čelik.

Uzmite, primjerice, dvije oznake:

- 03H13AG19 - LS sadrži 0,03% ugljika, 13% kroma, 1% dušika i 19% mangana.

- 18HGT - u ovom čeliku ugljik je 0,18%, a krom, titan i mangan svaki po 1%.

Osim toga, na samom početku bilo kakvog označavanja legiranih čelika može postojati slovo koje označava materijal posebne namjene:

- Elektrotehnička - E.

- Velika brzina - R.

- Kuglični ležajevi - W.

- Avtomatnaya - A.

Legirani čelici mogu još uvijek pripadati kategoriji visokokvalitetnih i osobito kvalitetnih metala.

U ovom slučaju, na kraju oznake bit će slova "A" ili "III".

prednosti

Svi legirani čelici imaju niz vrijednih prednosti, među kojima vrijedi istaknuti:

- povećana otpornost na deformacije lamelarnog karaktera;

- visoka tvrdoća;

- otpornost na hladno razbijanje i viskoznost;

- tehnološke kvalitete na visokoj razini.

Osim toga, ovaj čelik nije sklon savijanju ili drugim oštećenjima tijekom procesa stvrdnjavanja.

mane

Uz sve očite prednosti koje ima legirani alatni čelik ili drugi, postoje i nedostaci:

- Odlikuje ih dendritska segregacija, ali, na sreću, to se može izbjeći provođenjem difuzijskog žarenja.

- Visoko legirani tipovi mogu sadržavati ostatak austenita, što smanjuje otpornost na zamor i tvrdoću materijala.

- Pojava flokula, takozvanih pukotina u strukturi čelika, nije isključena. Ovaj se nedostatak može izbjeći usporavanjem hlađenja metala, kao i smanjenjem sadržaja vodika tijekom taljenja.

Ovisno o vrsti toplinske obrade, većina nedostataka se izbjegava. Kao rezultat, čelik stječe potrebne, ponekad jedinstvene kvalitete.

Proizvodnja lijekova

Postupak proizvodnje legura alatni čelici ili drugih prolaza u nekoliko faza pomoću elektrolučnih peći:

- Željezna ruda izbrisani.

- Taljenje metala.

- Dodavanje elemenata za legiranje.

U procesu čišćenja željezne rude dobiva osloboditi od nepoželjnih nečistoća, kao što su sumpor i fosfor. Sve se to događa u peći za otapanje otvorenog tipa. Također se koristi tehnologija sekundarne obrade čelika. Drugi tehnološki proces koji je potreban je vakuumsko taljenje, zbog čega se uklanjaju arsen i brojne nečistoće obojenih metala.

Električna peć se već koristi za taljenje metala, pri čemu se sirovina zagrijava do visoke temperature od 400-600 ° C. Ovdje željezo počinje da se pretvara u željezo, koje karakterizira nestabilna kristalna rešetka. Ali stabiliziranjem se proizvodi neka vrsta legiranog čelika.

To se radi na sljedeći način. Kisik ulazi u radnu komoru, tijekom izgaranja kojoj se atmosfera komore isporučuje s ugljikom. Ona počinje miješati s željezom, što dovodi do stvaranja čelika.

Kasnije se sirovinama dodaju različiti aditivi , ovisno o potrebnim svojstvima metala. Kristalna rešetka postaje gusta, a rezultat su legirani proizvodi.

Toplinska obrada

na taljenje BOS ne prestaje. Nakon toga, morate je ojačati. Topljeni uzorci prolaze kroz postupak očvršćavanja na temperaturi od 1100 ° C. Nakon toga je potrebno oslobađanje ugljičnih i legiranih čelika, što se postupno radi kako bi se izbjegla pojava pukotina.

Ovaj proces je potreban za sve kaljene dijelove. Njegova glavna zadaća je ublažiti unutarnje stresove. Time se smanjuje tvrdoća i povećava se plastičnost. Za odmor se mogu koristiti različita sredstva:

- kupke:

- ulje;

- salitra;

- s rastaljenom alkalijom.

- Pećnica s prisilnom cirkulacijom zraka.

Što se tiče temperature popuštanja, ona ovisi o marki lijeka i traženoj tvrdoći materijala. Na primjer, za HRC 59-60 to je 150-200 ° C. Za lijekove velike brzine potrebno je malo više temperature - 540-580 ° C. To se također naziva i sekundarno kaljenje, jer se povećava tvrdoća dijela.

U pravilu, nakon procesa kaljenja, čelik se hladi na otvorenom. Međutim, iznimke su proizvodi od nikal-kroma, kojima je potrebna kupka s vodom ili uljem. Ako se hlađenje odgodi, to će dovesti do prekomjerne lomljivosti metala.

sfera primjene

Što se tiče legiranog čelika, to je praktično svaka sfera ljudske djelatnosti. Metalni alat se koristi za izradu rezača, rezača, kalupa, mjernih uređaja, zupčanika, opruga, ovjesa, strija i još mnogo toga. Nehrđajući LS je idealan za proizvodnju posuđa, kućanskih aparata.

Lijekovi za zavarivanje

Postupak zavarivanja lijeka u potpunosti ovisi o kemijskom sastavu metala. Štoviše, za razliku od elemenata za legiranje, ugljik ima najveći učinak. Istodobno sami aditivi imaju različit učinak na zavarivanje. Na primjer, prisutnost kroma i mangana u većoj mjeri dovodi do stvaranja pukotina, a ne nikla. No, titan u tom procesu djeluje vrlo povoljno.

Zbog velike količine sumpora, fosfora i otopljenih plinova, zavarljivost čelika značajno se pogoršava. Stoga njihov sadržaj ne smije biti veći od 0,020 - 0,05%, što ni na koji način neće utjecati na zavarivanje legiranih čelika.