Plastika za tlačno lijevanje. Oprema za brizganje plastike

na svjetsko tržište kućanstva i industrijskih plastičnih proizvoda postoji stabilan trend aktivnog razvoja. Ovu činjenicu potvrđuje i statistika vodećih tvrtki u proteklih nekoliko desetljeća.

Industrijski lideri

Danas u svijetu postoji oko stotinu velikih tvrtki koje proizvode opremu za oblikovanje plastike pod pritiskom, sirovine i gotove proizvode. Geografija njihovog smještaja je vrlo opsežna, čak i ako je njihov broj smanjen, uzimajući u obzir formaciju podružnice, procesi ujedinjenja i apsorpcije.

Danas u svijetu postoji nekoliko stabilno formiranih poduzeća - tržišnih lidera. Prije svega, oni predstavljaju azijski dio planeta. Vodeća poduzeća koja proizvode opremu za oblikovanje plastike pod pritiskom i gotovu robu, kao i sirovine, nalaze se u Kini, Tajvanu, Južnoj Koreji, Singapuru i Japanu. Njihov ukupni udio u ukupnoj proizvodnji iznosi 35-45%. Industrijski lideri su u europskoj regiji. Najveća poduzeća nalaze se u Poljskoj, Latviji, Češkoj, Italiji, Portugalu i Njemačkoj. Oni čine oko 25-30% obujma proizvodnje. Rusija se može zabilježiti zasebno, s obzirom na njezin zemljopisni položaj. Zemlja ima nekoliko vodećih poduzeća u ovoj industriji.

Električna oprema za brizganje: prednosti i nedostaci

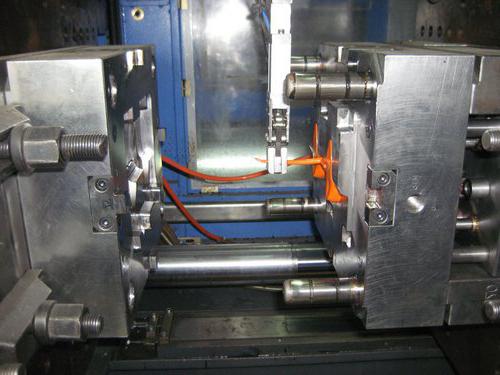

Strojevi koji se danas koriste imaju niz značajki koje omogućuju poduzećima da značajno prošire opseg proizvodnje i asortiman proizvoda. Lijevanje plastike provodi se pomoću strojeva za injekcijsko prešanje (TPA). Opremanje strojeva električnim pogonom ima nekoliko prednosti u odnosu na hidrauliku. Konkretno:

- Smanjena potrošnja energije. Ušteda u usporedbi s hidrauličnim strojevima za brizganje je oko 60%.

- Mogućnost ugradnje i rada strojeva u prostorijama za proizvodnju sterilnih proizvoda (npr. Medicinskih uređaja). Hidraulični strojevi za injekcijsko prešanje nisu prikladni za takve namjene zbog postojanja posebnog sustava podmazivanja.

- Jednostavan za upravljanje i upravljanje. Ova prednost postizanja manje funkcionalnih jedinica.

- Visokoprecizni električni strojevi za injekcijsko prešanje. To je osobito važno u proizvodnji malih predmeta za medicinsku, optičku ili satnu industriju.

- Skraćeni interval ubrizgavanja To može značajno povećati produktivnost.

Među nedostacima agregata, pomoću kojih se vrši injekcijsko prešanje, može se izdvojiti njihova veća cijena. Međutim, usklađivanje cijena postiže se pokretanjem masovne proizvodnje strojeva.

Trenutni trendovi u poboljšanju kapaciteta

Kako bi se povećala produktivnost i stupanj iskorištenja strojeva, na kojima se vrši injekcijsko prešanje proizvoda iz različitih materijala, prvo se smanjuje vrijeme ciklusa. Osim toga, u sam proces ulaze i brojne promjene. Osobito poboljšavaju rezultate masenog ubrizgavanja i plastifikacije. Takva su poboljšanja posebno važna u brojnim industrijama. Na primjer, u proizvodnji PET predformi, koje zahtijevaju najkraći mogući ciklus. Veliki proizvođači danas aktivno razvijaju uvođenje složenih tehnologija. Nedavno je došlo do postupne preorijentacije na oslobađanje osnovnih instalacija modularnog tipa. U njihovom dizajnu postavljena je mogućnost za poboljšanje.

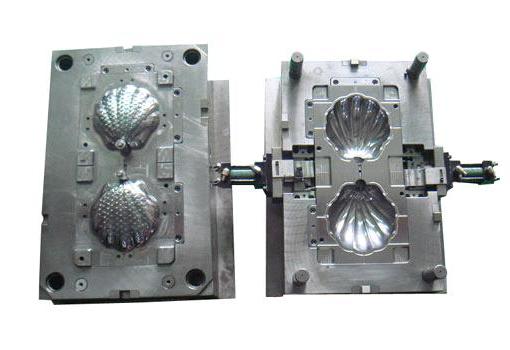

Kalupi za ubrizgavanje

Ovi elementi uvijek zaslužuju posebnu pozornost. Činjenica je da cijena kalupa često doseže cijenu samog stroja. U tom smislu, jačanje zaštite tih elemenata jedna je od primarnih zadaća poduzeća. Hibridne i električne jedinice visokih performansi, u kojima se oblikovanje plastičnih proizvoda provodi pod tlakom, opremljene su aktivnim sustavima s ultrazvučnim i piezoelektričnim senzorima. Takva zaštita smanjuje vrijeme odziva stroja i omogućuje vam da kontrolirate stanje dijelova s izuzetnom preciznošću.

Vanjska kvaliteta proizvoda

Kako bi se povećala atraktivnost gotovog proizvoda, tehnologija koja se koristi za brizganje plastike stalno se poboljšava. U proizvodnju se povremeno uvode nove metode. Danas je, primjerice, tvornička dekoracija, kao i višekomponentno lijevanje plastike pod pritiskom, postala vrlo raširena. Posebna pozornost posvećuje se materijalima za proizvodnju, osobito neuobičajenim na području Ruske Federacije. To uključuje, na primjer, termoplastične elastomere koji se upotrebljavaju u automobilskoj industriji, silikone, termoplastove. Zahvaljujući upotrebi različitih tehnologija, brizganje se provodi uz minimalnu potrošnju materijala i vremena. Osim toga, inovativne metode mogu značajno smanjiti težinu gotovog proizvoda.

Ekološka sigurnost i kvaliteta

Te su stavke jednako primjenjive i na gotove proizvode i strojeve koji se koriste za lijevanje plastičnih proizvoda pod tlakom. Prisutnost certifikata kvalitete ISO 9001 - od posebne je važnosti za proizvođače u procesu traženja velikih i ozbiljnih kupaca. Osim toga, važan je i ekološki standard ISO 14001. U nedostatku tih certifikata, kupci koji računaju na dugoročnu suradnju neće se baviti proizvođačem.

Sirovina

Najčešći način proizvodnje je brizganje plastike. Bit ove metode leži u injektiranju rastaljenog materijala u radni predmet s naknadnim hlađenjem. Kao sirovine koriste se granulirani termoplasti. Proizvodi od njih mogu se naknadno reciklirati. Osim toga, uobičajeni materijal je i duroplastični prah. Tijekom njegove obrade javljaju se nepovratne reakcije koje dovode do stvaranja netopljivog proizvoda. Njegova naknadna obrada je nemoguća.

tehnologija

Oblikovanje plastike pod tlakom vrši se punjenjem materijala posebnim kanalima. Nakon punjenja presa, nastaje hlađenje - kristalizacija. Proizvodnja se može podijeliti u nekoliko faza:

- Projektiranje i izrada obrazaca.

- Priprema i razvoj sastava sirovina, miješanje materijala s bojama i aditivima. U ovoj se fazi uzimaju u obzir zahtjevi za gotove proizvode.

- Izbor načina obrade sirovina.

- Izravno injekcijsko lijevanje.

Posebnosti operacije

Tlačno lijevanje treba provoditi strogo u skladu s odabranom tehnologijom. Istodobno je od posebne važnosti precizno pridržavanje vremenskih i temperaturnih režima. To se posebno odnosi na završnu fazu proizvodnje - kristalizaciju. Tlačno lijevanje provodi se različitim brojem slijepih uzoraka. Njihov će broj ovisiti o planu proizvodnje poduzeća, kao io proizvodnom programu. Nakon isporuke sirovina, uklanjanje gotovog proizvoda provodi se sustavom izbacivanja. Kontrola temperature je obično voda. Uvodi se u kanale za hlađenje.

Struktura preslikača

Kalupi za tlačno lijevanje su uređaji za proizvodnju objekata različitih konfiguracija i složenosti. U tipičnom izradku nalazi se matrica (fiksni element) i probojac (pokretni dio). Ravnine tih dijelova djeluju kao negativni otisak vanjske površine proizvoda. Proizvođači često koriste višeslojne praznine. Oni proizvode nekoliko dijelova u isto vrijeme. Tvrtka koja profesionalno vrši lijevanje pod tlakom treba imati više preslika za različite dijelove. Moraju imati različite konfiguracije i nacrte. Treba napomenuti da je sam proces izrade plijesni vrlo složen i uvijek individualan.

Specifikacije procesa

Lijevanje pod tlakom, kao što je gore navedeno, provodi se u skladu s temperaturnim režimom. Konkretno, tijekom obrade sirovina, gredica je termostatska ili grijana. U prvom slučaju, rad se izvodi ako je materijal termoplast. Temperatura trupca u ovom slučaju ne smije biti veća od kristalizacije ili vitrifikacije. Ako se koristi termostat, oblik se zagrijava. Njena temperatura bi trebala biti jednaka razini na kojoj dolazi do odbacivanja. Tlak tijekom lijevanja ovisit će o konstrukciji kalupa, viskoznosti rastaljenog sirovog materijala, veličini gotovih dijelova i sustava vrata. U procesu punjenja šupljina postupno raste. Pritisak do 500 MPA osigurava smanjenje zaostalog naprezanja u sirovini, povećanje stupnja orijentacije kristalizirajućih elemenata (polimera). To pridonosi ne samo povećanju čvrstoće materijala, već i točnijoj reprodukciji dimenzija dijelova. Tlak je neravnomjerno raspoređen po duljini šupljine. To je zbog visoke viskoznosti taline i njenog relativno brzog porasta u procesu hlađenja.

Predkompresija materijala

Koristi se za izjednačavanje tlaka tijekom lijevanja. Predkompresija se vrši na instalaciji, čiji je blok mlaznice opremljen dizalicom. Zatvara se i priprema se sirovina. Kompresija taline se odvija u cilindru materijala do tlaka lijevanja. Zatim se ventil otvara i sirovina se stavlja u šupljine. Talina pri dovoljno visokoj brzini ispunjava oblike, dodatno se zagrijava pod utjecajem sile trenja. U nekim slučajevima može doći do mehaničkog uništavanja materijala. Da bi se to spriječilo, brzina pomicanja taline je ograničena. Zbog preliminarne kompresije, vrijeme punjenja šupljina se smanjuje za 1,5-2 puta. Osim toga, put prolaska materijala raste sve dok se ne smrzne. To vam, s druge strane, omogućuje izvođenje dugačkih i tankoslojnih proizvoda.

Proizvodnja metalnih proizvoda

Ova se proizvodnja razlikuje od gore opisanih tehničkih karakteristika strojeva, sastava materijala, korištenih tehnologija. Tako se lijevanje aluminija pod tlakom provodi na strojevima s klipovima. Ove jedinice su opremljene komorama za ekstruziju, koje mogu biti hladne ili vruće. U potonjem slučaju, element se nalazi unutar lonca s metalnom legurom. Hladna komora je odvojena od materijala i postavljena okomito ili vodoravno. Aluminijsko lijevanje se izvodi na potpuno automatiziranim strojevima. Strojevi su opremljeni softverskom kontrolom. Automatsko podešavanje napora zatvaranja kalupa za lijevanje i brzina prešanja. Strojevi također imaju sustav zaključavanja u slučaju kvara.