Tvrda legura. Marke, karakteristike, primjena. Alat od karbida

Čvrsti metali i legure su materijali otporni na habanje koji mogu održavati svoje karakteristike na povišenim temperaturama (900-1100 stupnjeva). Oni su poznati čovjeku više od stotinu godina.

Opće karakteristike

Tvrde legure se proizvode uglavnom na bazi kroma, tantala, titana, volframa s dodatkom različitih količina nikla ili kobalta. Tijekom proizvodnje koriste se trajni karbidi koji nisu podložni razgradnji i otapanju pri visokim temperaturama. Tvrdi metal može se lijevati ili sinterirati. Karbidi su krti. U tom smislu, za formiranje čvrstog materijala, njihova zrna su vezana odgovarajućim metalima. Potonji su željezo, kobalt, nikal.

Lijevani spoj

Na taj način dobiveni karbidni alat ima visoku otpornost na habanje materijala izratka i silaznih strugotina. Ne gube svojstva pri temperaturi grijanja od 750 do 1100 stupnjeva. Utvrđeno je da se proizvodi proizvedeni topljenjem ili lijevanjem s dodatkom kilograma volframa mogu obraditi pet puta više materijala nego kod predmeta iz čelik velike brzine s istim sadržajem W. Jedan od nedostataka takvih spojeva je njihova krhkost. Sa smanjenjem udjela kobalta, povećava se. Brzina rezača karbida je 3-4 puta veća nego kod čelika.

Sinterirani materijali

Oni uključuju spoj sličan metalu koji je vezan legurom ili metalom. Kao osnova se, u pravilu, koristi karbid (uključujući kompleks) titana ili volframa, kao i tantal. Manje se uobičajeno koristi u proizvodnji borida. Matrica za držanje zrna materijalnog djela bala - legure ili metala. U pravilu, to je kobalt. Ovo je element neutralnog ugljika. Kobalt ne stvara vlastite karbide i ne uništava druge. Rjeđe, veza koristi nikal i njegov spoj s molibdenom.

Usporedna karakteristika

Sinterovani materijali se dobivaju metodom praha. Obrada tvrdih legura ovog tipa provodi se samo mljevenjem ili fizikalno-kemijskim metodama (laser, jetkanje u kiselinama, ultrazvuk i dr.). Lijevani proizvodi su otvrdnuli, žarili, ostarili i tako dalje. Namijenjeni su za navarivanje na alatu. Materijali u prahu pričvršćeni su lemljenjem ili mehanički.

klasifikacija

To ovisi o sadržaju kobalta, tantala, volframa i titanovih karbida. U tom smislu, razmatrani materijali podijeljeni su u tri skupine. Kod označavanja marki spojeva koriste se slova:

- Volframov karbid - "B".

- Kobalt - "K".

- Titanov karbid - prvi "T".

- Tantalov karbid - drugi "T".

Brojevi nakon slova označavaju približan postotak komponenti. Ostatak u spoju (do 100%) je volframov karbid. Slova na kraju označavaju zrno strukture: “B” - veliko, “M” - malo, “OM” - posebno malo. Industrija proizvodi tvrde legure VK (volfram), TTK (titanotantal-volfram) stupnjeva i TC (titan-volfram).

Razlikovna obilježja

Glavna svojstva tvrdih legura su njihova visoka čvrstoća, otpornost na habanje. Istodobno se spomenuti materijali razlikuju po nižoj viskoznosti i toplinskoj vodljivosti u usporedbi sa čelikom. To se mora uzeti u obzir pri uporabi proizvoda. Odabirom tvrde legure, morate se pridržavati niza preporuka:

- U usporedbi s titan-volfram proizvodima, proizvodi od volframa imaju nižu temperaturu zavarivanja sa čelikom. S tim u vezi koriste se za rad s željezom, obojenim metalima i nemetalnim materijalima.

- Za čelik, preporučljivo je koristiti spojeve TK skupine.

- Karbidna svojstva TTK imaju visoku viskoznost i točnost. Koristi se za rad s čeličnim otkivcima, odljevcima u nepovoljnim uvjetima.

- Završna obrada i fino okretanje s malim poprečnim presjekom čipsa osiguravaju karbidne neravnine s fino zrnatom strukturom i manjim sadržajem kobalta.

- Pod nepovoljnim uvjetima i grubim radom s materijalima s udarnim opterećenjem, preporučljivo je koristiti spojeve s visokim sadržajem kobalta. Međutim, oni bi trebali imati grubu strukturu.

- Dovršavanje i grubljenje u procesu kontinuiranog rezanja provode se uglavnom spojevima s prosječnim postotkom kobalta.

Materijali u prahu

Predstavljene su s dvije skupine: koje sadrže i ne sadrže volfram. U prvom slučaju, tvrda legura je predstavljena kao mješavina tehničkog praškastog W i fero-volframa s ugljikovodičnim komponentama. Izrađen je u SSSR-u. Ova tvrda legura naziva se "glasom". Postupak izrade materijala je sljedeći:

- Fero-volfram visokog stupnja i tehnički praškasti W miješaju se s mljevenim koksom, čađom i drugim sličnim komponentama.

- Nastala masa se gnječi na šećernom sirupu ili smoli u gustoj pasti.

- Briketi se prešaju iz mješavine koja je blago izgorjela. Potrebno je ukloniti hlapljive spojeve.

- Nakon pečenja, briketi se melju i prosiju.

Gotovi materijal tako ima izgled krhkih crnih zrna. Njihova veličina je 1-3 mm. Posebnost tih materijala je njihova velika gustoća.

stalinite

Ova tvrda legura ne sadrži volfram, što uzrokuje njegovu nisku cijenu. Također je izumljen u sovjetskim godinama i široko se koristi u industriji. Kao što je praksa pokazala, unatoč činjenici da ova tvrda legura ne sadrži volfram, ona ima visoke mehaničke karakteristike, u većini slučajeva zadovoljavajući tehničke zahtjeve. Stalinit ima značajne prednosti u odnosu na volframove materijale. Prije svega, to je niska (1300-1350 stupnjeva) točka taljenja. Materijali od volframa podložni su promjenama, počevši od 2700 stupnjeva. Točka taljenja od 1300-1350 stupnjeva uvelike olakšava taloženje, poboljšava njegove performanse. Kao osnova stalinita koristi se mješavina jeftinih praškastih ferolegura, feromangana i ferokroma. Proizvodnja ovog materijala je slična postupku proizvodnje volframovih spojeva. U staljinitima ima 16-20% kroma, 13-17% mangana.

primjena

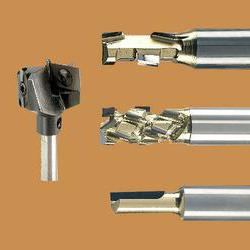

U modernoj industriji tvrde legure su raširene. U ovom slučaju, materijali se stalno poboljšavaju. Razvoj ovog proizvodnog sektora odvija se u dva smjera. Prije svega, poboljšavaju se sastavi legura, poboljšava njihova tehnologija proizvodnje. Osim toga, uvode se inovativni načini primjene spojeva na proizvode. Karbidni alati doprinose značajnom povećanju produktivnosti. To osigurava visoka otpornost na habanje i otpornost na toplinu proizvoda. Takve karakteristike omogućuju rad pri brzinama koje su 3-5 puta veće od onih za čelik. Takve su prednosti, primjerice, moderne. Karbidni materijali proizvedeni primjenom naprednih tehnologija (elektrokemijske i elektrofizičke metode), uključujući uporabu dijamantnih poluga, danas su jedna od najpopularnijih u industriji.

dizajn

Danas se u domaćoj industriji provode različite studije, uključujući detaljnu analizu mogućnosti povećanja svojstava tvrdih legura. Uglavnom se odnose na granulometrijski i kemijski sastav materijala.

Kao prilično uspješan primjer u posljednjih nekoliko godina mogu se navesti spojevi iz skupine TSN. Takve su legure posebno dizajnirane za jedinice trenja koje djeluju u agresivnom kiselom okolišu. Ova skupina nastavlja razvijati nove spojeve u VN grupi koju je predložio All-Russian NIITS.

Prilikom istraživanja utvrđeno je da se s smanjenjem veličine zrna faze karbida značajno povećavaju karakteristike kao što su čvrstoća i tvrdoća legura. Upotreba tehnologija za regulaciju i obnavljanje distribucije veličine čestica plazmom danas dopušta proizvodnju materijala čija je vrijednost frakcija manja od mikrona. Legure brand TSN danas široko koristi u proizvodnji jedinica nafte i plina i kemijskih pumpi.

Ruska industrija

Jedno od vodećih poduzeća koja se bave proizvodnjom i znanstvenim razvojem je tvornica tvrdih legura u Kirovogradu. KZTS ima veliko iskustvo u primjeni inovativnih tehnologija u proizvodnji. To mu omogućuje da zauzme prvo mjesto na industrijskom tržištu Rusije. Tvrtka je specijalizirana za proizvodnju sinteriranih karbidnih alata i proizvoda, metalnog praha. Izdanje prilagođeno od siječnja 1942. Krajem 90-ih tvrtka je nadograđena. U posljednjih nekoliko godina, tvornica tvrdih legura u Kirovogradu svoje aktivnosti usmjerava na proizvodnju poboljšanih višestrukih izmjenjivih ploča s višeslojnim premazima otpornim na habanje. Tvrtka također razvija nove spojeve bez volframa.

zaključak

Pozitivna iskustva mnogih industrijskih poduzeća sugeriraju da u bliskoj budućnosti, legure bez volframa ne samo da će postati još popularnije, nego će moći zamijeniti i druge materijale koji se koriste za proizvodnju kalupa i proizvoda za rezanje, dijelove strojeva, rad u teškim uvjetima, alate i pribor. Danas je već stvorena cijela skupina spojeva na bazi karbonitrida i titan-karbida. Koriste se u mnogim proizvodnim područjima. Tvrde legure TV4, LTSK20, KTN16, TH50, TH20 su široko rasprostranjene. Novi razvoj uključuje materijale iz tantalnog TaC, niobijalnih NbC, hafnija HfC i titanovih TiC skupina. Proizvodnja alata pomoću tih legura omogućuje zamjenu volframa s relativno jeftinim aditivima, čime se povećava raspon korištenih sirovina. To, zauzvrat, osigurava oslobađanje proizvoda sa specifičnim svojstvima, višim karakteristikama učinkovitosti.