Brzi čelik: GOST, sastav, tvrdoća, toplinska obrada

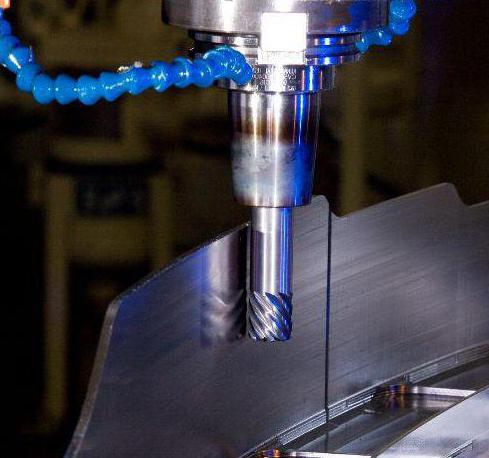

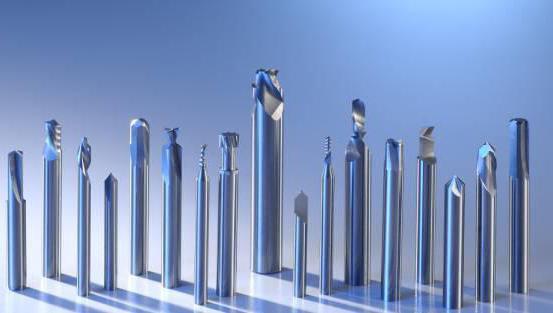

Da bi radna površina alata dugo zadržala navedena svojstva, potrebno je koristiti posebne legure i čelike za izradu takvih elemenata. Do danas su izrađeni dijelovi reznog alata tvrde legure tipovi alatnih čelika. Za rezače, dlijeta, dlijeta uglavnom se koristi čelik velike brzine.

Osnovni zahtjevi za alate za rezanje alata

Detalji ovog tipa dugo vremena rade u uvjetima trenja i povišenih temperatura. Međutim, radna površina mora zadržati svoja svojstva, imati visoku otpornost na habanje i tvrdoću. Na velikim brzinama, koje alat podiže tijekom procesa rezanja, i njegov rub, te sam dio i gips se zagrijavaju. Stoga je glavna karakteristika čelika velike brzine da ima otpornost na toplinu. Za materijale koje je teško raditi, koriste se praškasti čelici velike brzine. Imaju veća svojstva rezanja. Nedostatak takvih legura je teška obrada slijepih uzoraka. Sve potrebne karakteristike postižu se uvođenjem određenih legirajućih elemenata i posebnom toplinskom obradom.

Označavanje čelika

Čelik velike brzine označen je slovom P, koji se nalazi ispred. Glavni elementi za legiranje su volfram, krom. Također uvesti elemente kao što su vanadij, molibden. Broj iza slova P označava postotak volframa u čeliku. U pravilu, sastav brzoreznog čelika uključuje oko 4% kroma. Ovaj element nije označen na oznaci. Ako su brojevi ispred slova P, onda oni označavaju postotak ugljika (na primjer, čelik 11P3AM3F2 sadrži 1,1% ugljika). Općenito, čelici ove skupine su visoko legirani.

Utjecaj legiranih elemenata na svojstva čelika

Volfram, molibden osiguravaju visoku otpornost na visoku brzinu čelika. Na njihovoj osnovi nastaju karbidi koji se djelomično pretvaraju u čvrstu otopinu. Nakon toplinske obrade dobiva se struktura martenzita. Volfram, molibden i vanadij usporavaju njegov raspad. To je ono što osigurava potrebno crvenilo. Za dugo vremena korišten je čelik velike brzine, legiran s volframom. Međutim, zbog nedostatka ovog metala, počelo se djelomično zamijeniti molibdenom. Ovaj element također ima pozitivan učinak na sklonost stupnjeva volframovog čelika na karbidnu heterogenost. Najtvrđi karbid tvori vanadij. Međutim, sadržaj ugljika trebao bi biti dovoljan za veće zasićenje krute otopine. Što je više vanadija uvedeno, više mora biti ugljika u leguri. Glavni zadatak kromiranja - učvršćivanje čelika. Crvenilo također povećava kobalt.

Čelik velike brzine (tvrdoća pri legiranju s ovim elementom povećava se na 70 HRC) u ovom slučaju će imati smanjenu čvrstoću. Važno je napomenuti da uvođenje kroma nije široko korišteno zbog visoke cijene elementa.

Toplinska obrada čelika velike brzine

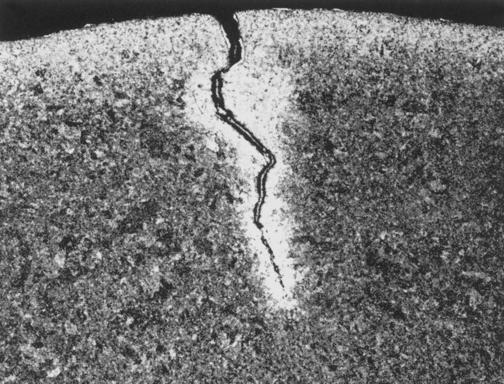

Ove vrste čelika dolaze u stanje kovanja (temperatura je oko 1200 ° C). Zagrijava se na 860 ° C, zatim se metal održava na temperaturi od oko 760 ° C. Alati za toplinsku obradu uključuju kaljenje i kaljenje. Treba napomenuti da takva obrada ima svoje karakteristike. Prvo je potrebno polagano, postupno zagrijavanje. Budući da je čelik visoko legiran, njegova toplinska vodljivost je prilično niska, brzo zagrijavanje može dovesti do stvaranja pukotina. Vrlo je važno ravnomjerno zagrijati radni komad. Koriste se električne peći, solne kupke. Prerada čelika velike brzine zahtijeva dosta vremena, zahtijeva strogo pridržavanje svih faza procesa.

Čelik za gašenje za alate za rezanje

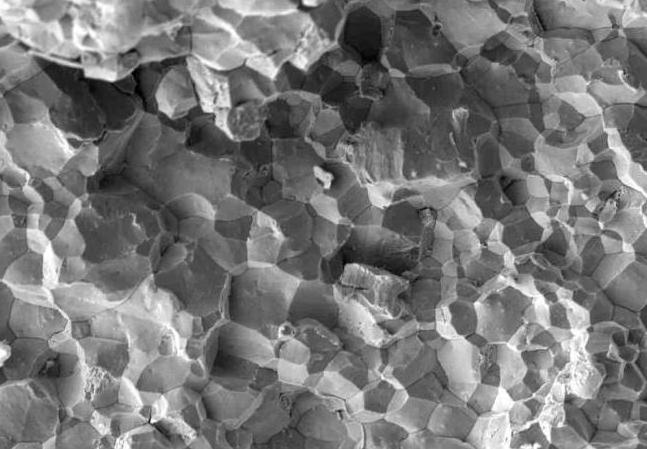

Glavni zadatak gašenja je otapanje karbida u austenitu. U pravilu, volfram i karbidi na bazi kroma rastvaraju se na 1200 ° C, vanadij zahtijeva više temperature. Nakon ove faze, struktura ima višak (oni koji nisu otopljeni) karbida. Oni ograničavaju rast zrna. Visoke temperature osiguravaju fini zrnati austenit. Hlađenje se odvija u ulju ili rastaljenim solima. Temperatura preko presjeka dijelova je poravnana. Takva obrada čelika velike brzine izbjegava pojavu pukotina. Nakon gašenja, čelik ima sljedeću strukturu: martenzit, rezidualni austenit, karbide.

Kaljenje čelika velike brzine

Kaljenje čelika doprinosi pretvaranju martenzita za popuštanje u kaljeni martenzit, austenit u martenzit (budući da prvi nema dovoljnu tvrdoću) i uklanjanje zaostalih naprezanja. U pravilu toplinska obrada brzoreznog čelika uključuje višestruko temperiranje. Ovaj postupak počinje na temperaturi od 150 ° C. Nadalje, na 550 ° C dolazi do taloženja (karbidi se talože iz krute otopine). Kao rezultat, povećava se tvrdoća legure. Veće temperature paljenja su nepoželjne, budući da će doći do procesa razgradnje martenzita i, shodno tome, smanjenja tvrdoće. Nakon jednokratnog kaljenja, volframov čelik ima zaostali austenit. Tijekom drugog odmora u potpunosti se pretvara u martenzit. Preostala naprezanja uklanjaju se u procesu trećeg odmora. Čelik s sadržajem kobalta može biti podvrgnut temperiranju četvrti put.

Neuspjeh toplinske obrade

Smanjenje količine ugljika na površini izratka može biti posljedica slabe slanosti solne kupelji, kao i pregrijavanja tijekom austenizacije. Višak temperature dovodi do topljenja granica zrna. Također, strojno obrađen dio može imati pukotine. Ova pojava se događa zbog brzog zagrijavanja metala. Drugi razlog je ubrzano hlađenje. Niska tvrdoća može biti posljedica nedovoljnog dopiranja strukture martenzita, kršenja temperaturnog režima tijekom kaljenja, u kojem ostaje zaostali austenit. Još jedan mogući nedostatak izratka - lom mothballa.

Najčešće vrste čelika velike brzine

Brzi čelik (GOST 19265-73) podijeljen je na legure normalne i visoke otpornosti na toplinu. Prva skupina uključuje marke kao što su R18, R6M5. Njihova tvrdoća dostiže 63 HRC. Njihova glavna svrha - obrada lijevanog željeza, bakra, aluminijskih legura. Volframov čelik ima veću otpornost na toplinu. Koriste se za izradu bušilica, rezača, rezača. Čelik R6M5, koji sadrži molibden, blago je inferiorniji u reznim svojstvima, ali je znatno jeftiniji. Osim toga, njegova plastičnost je nešto veća, a tendencija stvaranja pukotina nije tako visoka. Čelici otporniji na toplinu sastoje se od vanadija i kobalta (10R6M5, R9F5). Njihova tvrdoća dostiže 66 HRC. Koriste se za obradu trajnijih konstrukcijskih čelika, visokotemperaturnih legura, u proizvodnji alata za završnu obradu. Karakteristično je da ove marke imaju veću otpornost na habanje (zbog prisutnosti vanadija u sastavu). Nedavno se sve više primjenjuje metoda metalurgije praha. Takvi alati imaju veća svojstva rezanja.