Kako izoštriti rezač za strug na stablu?

Radni strugovi su nemogući bez uporabe alata za rezanje. Najčešće se oprema isporučuje s rezačima koji vam omogućuju obavljanje većine operacija obrade. Među njima se mogu razlikovati bušenje, rezni utori i navoji, rezanje itd. Za preliminarnu pripremu drva koristi se posebna skupina reznih alata. Rukovatelj uklanja višak mase izratka, omogućujući mu da se integrira u radno područje kako bi izvršio točnije ciljne operacije. Ali u svakom slučaju, rezač za okretanje strojevi za drva treba imati optimalno oštrenje. Posebna oprema pomaže da se značajke alata dovedu u pravilan oblik, ali prvo je vrijedno baviti se dizajnom samog alata.

Kako radi rezač?

Osnova je metalna šipka, koja se može podijeliti na dva dijela: radnu glavu i dršku. Rezni dio ima oblik trokuta sa stražnjim i prednjim pomoćnim površinama, na koje se tijekom procesa rezanja odvajaju strugotine. Obrada se vrši glavnom oštricom, koju obrtnici nazivaju vrh. To je sjecište pomoćnih i glavnih rubova.

Što se tiče izoštravanja, stanje ovog određenog dijela je važno. Vrh može biti zaobljen ili oštar. Također, alat ima različite formate. Obično uzimaju u obzir veličinu držača - u prosjeku od 8 do 25 mm. Za univerzalne radove bolje je kupiti set za rezanje drva za tokarski stroj, koji uključuje više od 10 komada. Standardni set omogućuje sjekutiće različitih oblika, koji omogućuju izradu utora, žljebova, skošenja i obrade figura.

Vrste alata za okretanje

Uobičajeni segment tokarski alati u glavnoj klasifikaciji uključuje podjelu opreme za namjenu - za drvo i metal. U ovom slučaju, razmatra se prvi tip. Takvi metalni modeli razlikuju se od metalnih rezača. Tehnolozi upotrebljavaju tipove alatnih čelika, dok se obrada metala izvodi s ugljičnim reznim alatom. tvrde legure.

Također, različite vrste rezača za tokarilicu na drvetu su različite u dizajnu. Radni dio može biti ravan, savijen, vučen ili savijen. Izbor jedne ili druge vrste rezača određuje se metodom obrade drva, karakteristikama rezanja i opremom. Usput, integracijski parametri zatezne zatezne zone također određuju razlike u konstrukciji tijela. Moderni strojevi usmjereni su na svestranost, odnosno sposobnost rada s držačima pravokutnog, okruglog ili kvadratnog tipa. Štoviše, u ovom aspektu, razlike između metalnih i drvenih dlijeta najčešće nisu napravljene.

Kako to rade sami rezači?

Kao što možete vidjeti, rezač je vrlo jednostavno uređen, a običan tokarilica može biti opremljena samostalnom izradom. Obično se takvi proizvodi stvaraju na temelju datoteka i rašpala. Domaći majstori ih samo pretvaraju u format određene opreme za okretanje. Moguće je također uzeti opruge automobila ili segmente armaturnih šipki kao osnovu. Ali u takvim slučajevima potrebno je više truda kako bi se poboljšao oblik elementa.

Zatim, domaći rezači za tokarilicu na stablu pažljivo podvrgavaju mehaničkoj prilagodbi na željenu veličinu. To je prvo izoštravanje, unutar kojeg će se formirati radni rub. Nedostatak rezača za domaće izrade je u tome što se može obratiti na unutarnje nedostatke koji su posljedica prethodnog rada. Ista datoteka nakon dužeg korištenja prve namjene zbog naprezanja u konstrukciji često je obdarena šupljinama, što smanjuje njegov radni vijek.

Zašto je alat za oštrenje važan?

Potreba za izvedbom ove operacije, na prvi pogled, slična je oštrenju kuhinjskih noževa. Oštri nož zadovoljava zadaće rezanja učinkovitije, zahtijevajući manje truda i vremena. No, u slučaju korekcije alatnih strojeva, postoje i druge tehnološke nijanse. Dobro izrađeno oštrenje je preventivna mjera za uklanjanje opasnosti od zastoja radne glave tijekom rada.

Osim toga, upozoravaju se negativni fenomeni deformacije u obliku usitnjavanja i habanja. Očigledno je da se u kvaliteti povećava i rad na tokarilici na stablu. Incizivi, koji su dobili ispravno oštrenje, tvore čak i žljebove i žljebove, da ne spominjemo operacije. Na kvalitetu rada utječu i drugi čimbenici, no oštrina vrha alata ključna je za postizanje optimalnog rezultata.

Oprema za oštrenje

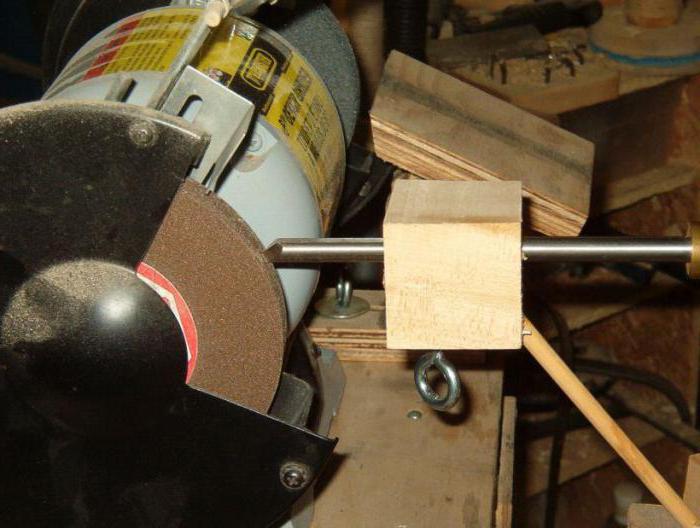

Budući da je rezač napravljen na bazi alatnog čelika, treba ga naoštriti na opremi velike snage. Za takve potrebe koristite strojeve za bušenje u različitim konfiguracijama. Osnovna struktura dizajna uključuje dvije brave i podlučnik koji se uvlači s naglaskom u obliku slova V. Kao dodatak, mogu se koristiti podesive ruke, što proširuje mogućnosti učvršćivanja obratka.

Na primjer, ako je potrebno pročistiti kosi rezač za tokarilicu na stablu, tada može biti potrebna mlaznica odgovarajućeg oblika. U tom slučaju, i pomoć podesive ručke. No, najčešće se koriste univerzalni modeli držača, dizajniran za širok raspon tipičnih rezača. Baza za učvršćivanje se obično montira ispod elemenata koji izvode oštrenje. Međusobni raspored funkcionalnih strana u ovom dijelu određen je parametrima oštrenja. Moderni modeli strojeva za brušenje omogućuju i održavanje noževa, oštrica i dlijeta.

Oštrenje brusnih kotača

Stroj za oštrenje To je samo tehnička osnova za organiziranje mehaničke interakcije između alata koji se obrađuje i abraziva. Oštrenje se izvodi diskovima napravljenim od elektrokorunda koji se okreću s frekvencijom od oko 3000 o / min. Brusni materijal može biti načinjen od drugih materijala različitih stupnjeva tvrdoće, ali u svakom slučaju treba isključiti pregrijavanje oštrice.

Na primjer, u nekim slučajevima, preporučuje se izoštravanje niske frekvencije od 2000 o / min koristeći krug od 20 centimetara od aluminijevog oksida. Ispada na neki način učinak "mekog" izoštravanja, što je korisno ako koristite strugotinu srednje ili male snage za drvo. Kako izoštriti rezač abrazivnim diskom? Iskusni majstori preporučuju oštrenje malom stezaljkom rotirajućeg diska. To bi trebalo osigurati uniformnost, što se postiže pomicanjem oštrice s jedne strane na drugu. Ako se koristi stroj s uvlačivom rukom, važno je osigurati da se kontaktna površina abrazivnog sredstva i rezača nalazi iznad osi rotacije kruga.

Ispravljanje značajki rezača

To je precizniji rad koji se izvodi na strojevima s dijamantnim kotačima. Ova metoda izoštravanja se češće koristi kada je potrebno ukloniti očite nedostatke. Na primjer, ako rezač za tokarilica na stablu ima burrs, pukotine ili zareze. U tom slučaju, radni proces se provodi pod mehaničkom kontrolom. To jest, obrađeni alat je učvršćen u škripcu i njime se upravlja hidrauličnim ili električnim pogonom. Operater podešava parametre odstupanja rezača u skladu sa zahtjevima za parametre svoje korekcije.

Opće preporuke za oštrenje

I prije početka izoštravanja treba pažljivo provjeriti stanje stroja brusni kotač. Prilikom predaje noža potrebno je ležati na potpornom dijelu uređaja, a ne na težini. U pravilu, sam instrument je postavljen 3-5 mm od brusnog diska. Kako bi se uklonio rizik kritičnog pregrijavanja, oštrenje rezača za tokarski stroj na stablu obavlja se periodičnim hlađenjem vodom. Također vam omogućuje da izbjegnete stvaranje malih pukotina koje se javljaju pod iznimno visokim toplinskim stresom.

zaključak

Raspored oštrenja određen je uvjetima rada alata. Bez iznimke, ova se radnja izvodi nakon proizvodnje ili radikalne korekcije oblika radne glave. Svaki rezač za tokarilicu na stablu ima vlastiti referentni predložak. Ovo je uzorak koji mjeri kvalitetu oštrenja. Majstor provjerava ispravnost oblikovanih uglova i površina. Na modernim proizvodnim linijama nalaze se i predmeti s elektroničkim upravljanjem alata koji analiziraju karakteristike korištenih reznih dijelova u automatskom načinu rada.