Precizno lijevanje ulaganja kod kuće: tehnologija, prednosti i nedostaci

Lijevanje ulaganja (LVM) je industrijski proces koji se također naziva lijevanje voskom ili lijevanje. Oblik se sruši kada se proizvod ukloni. Topionički modeli široko se koriste u inženjerstvu i umjetničkom lijevanju.

sfera primjene

Značajke tehničkog procesa omogućuju primjenu LVM metode u širokom rasponu: od velikih poduzeća do malih radionica. Također je moguće baciti na investicijski lijevanje kod kuće, za osobne i komercijalne svrhe za izradu detaljnih figura, suvenira, igračaka, dijelova dizajna, nakita. Gotovo svi metali mogu se koristiti kao punila:

- čelik (legirani i ugljični);

- legure obojenih metala;

- lijevano željezo;

- plemeniti metali;

- legure koje se ne mogu obraditi.

Međutim, tehnologija je univerzalna - sasvim je moguće napraviti relativno velike strukture složenih oblika. Kako bi se olakšao proces, koriste specijaliziranu opremu za lijevanje ulaganja i 3D modeliranje uz pomoć specijaliziranih programa.

Keramičko lijevanje

Ovisno o zahtjevima za proizvode koji koriste različite, najprikladnije tehnologije. Precizno lijevanje (TLVM) omogućuje vam da s najvećom preciznošću dobijete najsloženije na konfiguraciji lijevanja, s minimalnom debljinom zida i hrapavošću površine. Za TLVM, model voska je uronjen u tekuću smjesu na bazi keramike. Keramička smjesa se suši i čini ljusku kalupa za lijevanje. Taj se postupak ponavlja sve dok se ne postigne željena debljina. Vosak se zatim ukloni u autoklavu. Međutim, ovu metodu karakteriziraju visoki troškovi, trajanje tehnološkog procesa, ispuštanje štetnih tvari u proizvodnom području i onečišćenje okoliša ostacima keramičkih oblika.

Lijevanje iz HTS-a

U mnogim slučajevima, kod izrade zanata kod kuće, niska hrapavost nije potrebna za odljevke složene konfiguracije, a za brojne umjetničke odljevke, površina s jednakom hrapavošću nije samo prihvatljiva, nego je i projektno rješenje. U tom slučaju, preporučljivo je primijeniti lijevanje ulaganja.

Tehnologija razvijena za proizvode koji ne zahtijevaju glatke površine je prilično jednostavna. Takva površina može se dobiti lijevanjem u kalupe iz smjesa hladnog otvrdnjavanja (HTS). Ovaj proces je mnogo jednostavniji, jeftiniji i ekološki čišći.

Međutim, ovaj način lijevanja investicija ne dopušta proizvodnju složenih odljevaka uporabom modela za lijevanje investicija. To se objašnjava činjenicom da tijekom znojenja figura značajan dio sastava modela ostaje u šupljini oblika i može se ukloniti samo kalciniranjem. Sjaj, to jest, zagrijavanje do temperature paljenja, sastav modela dovodi do uništenja veziva za smolu XTC. Kada se metal izlije u kalup s ostacima sastava modela, dolazi do njihovog izgaranja, što dovodi do otpuštanja metala iz kalupa.

Upotreba tekućih smjesa

Za izravnavanje nedostataka HTS tehnologije u proizvodnji određenih vrsta odljevaka dopušteno je lijevanje u tekućim staklenim smjesama s tekućim katalizatorom (LCS LC). Te smjese sa sadržajem tekućeg stakla u količini od 3-3,5% i katalizatora od oko 0,3 tež.% Pješčane baze počele su se koristiti u inozemstvu ranih 80-ih i još se danas koriste. Prema istraživanjima, ove se mješavine, za razliku od CSH prve generacije, odlikuju ekološkom čistoćom, dobrim nokautom i neznatnim izgaranjem na odljevcima.

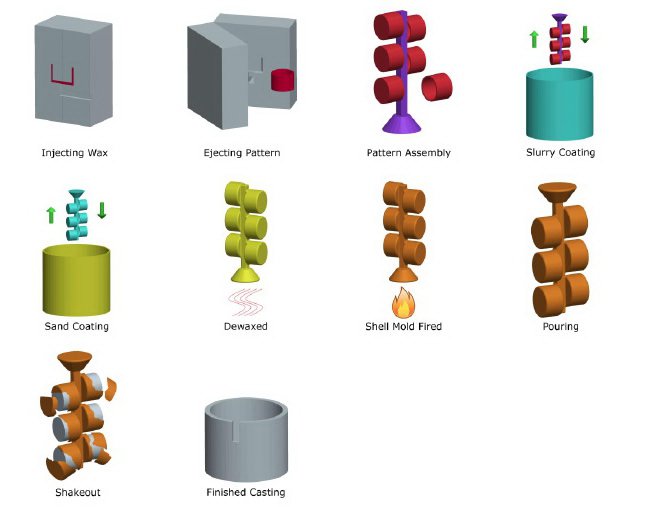

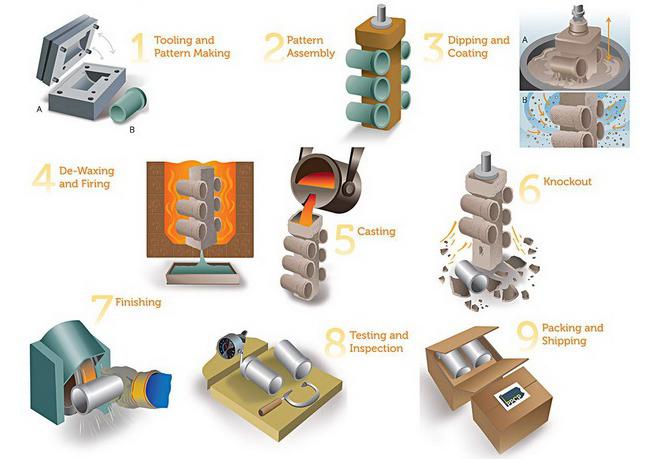

Lijevanje izgubljenog voska: tehnologija

LVM proces uključuje operacije pripreme modelnih kompozicija, izradu modela odljevaka i sustava vrata, završnu obradu i kontrolu veličine modela, te daljnje sastavljanje u blokove. Modeli su, u pravilu, izrađeni od materijala koji predstavljaju višekomponentne kompozicije, kombinacije voskova (parafinsko-stearinska smjesa, prirodni kruti voskovi, itd.).

U izradi modelnih kompozicija korišten je do 90% povrata sakupljenog tijekom taljenja voštanih modela iz oblika. Povratak sastava modela ne samo da se treba osvježiti, nego i povremeno regenerirati.

Proizvodnja modela sastoji se od šest faza:

- priprema plijesni;

- uvođenje u svoj sastav kavitacijskog modela;

- držanje modela na stvrdnjavanju;

- rastavljanje i uklanjanje modela;

- hlađenje do sobne temperature.

Tehnološke značajke

Suština LVM-a je u tome što se silikon ili vosak rastopi iz obradka grijanjem, a prazan prostor ispunjava se metalom (legura). Tehnologija procesa ima brojne značajke:

- U proizvodnji pijeska za kalupljenje, široko se koriste suspenzije koje se sastoje od vatrostalnog sitnozrnatog materijala koji se drži zajedno s otopinom veziva.

- Za izlijevanje metala (legura) koriste se jednodijelni kalupi, koji se dobivaju nanošenjem vatrostalnog premaza na model, sušenjem s daljnjim otapanjem modela i kalciniranjem kalupa.

- Za odljevke se koriste modeli za jednokratnu uporabu, koji se uništavaju u procesu izrade kalupa.

- Zahvaljujući fino zrnatim vatrostalnim praškastim materijalima osigurana je dovoljno visoka kvaliteta površine odljevaka.

LVM prednosti

Prednosti lijevanja ulaganja su očite:

- Svestranost. Možete koristiti sve metale i legure za lijevanje proizvoda.

- Dobivanje konfiguracija bilo koje složenosti.

- Visoka čistoća površina i preciznost proizvodnje. To omogućuje 80-100% smanjenje naknadne skupe obrade metala.

Nedostaci LVM-a

Unatoč praktičnosti, raznovrsnosti i pristojnoj kvaliteti proizvoda, nije uvijek preporučljivo koristiti lijevanje ulaganja. Nedostaci su uglavnom zbog sljedećih čimbenika:

- Trajanje i složenost procesa lijevanja.

- Precijenjen materijal za oblikovanje.

- Veliko opterećenje okoliša.

Primjer izrade proizvoda kod kuće: pripremna faza

Domaće lijevanje u kući ne zahtijeva dubinsko poznavanje metalurgije. Za početak ćemo pripremiti model koji želimo ponoviti u metalu. Gotov proizvod će se koristiti kao raspored. Također, slika se može izraditi neovisno od gline, klesani plastelin, drvo, plastika i drugi gusti plastični materijali.

Ugradite model unutar stezaljke ili sklopivog kućišta. Pogodno je koristiti prozirnu plastičnu kutiju ili poseban kalup. Za popunjavanje kalupa koristimo silikon: on će pružiti izvrsne detalje, prodirući u najmanje pukotine, rupe, udubine i oblikovati vrlo glatku površinu.

Drugi stupanj: silikonsko punjenje

Ako je potrebno precizno lijevanje, ne možete bez tekuće gume za izradu kalupa. Silikon se priprema prema uputama miješanjem različitih komponenti (obično dva) i naknadnim zagrijavanjem. Da bi se uklonili najmanji mjehurići zraka, preporučljivo je spremnik s tekućom gumom ostaviti 3-4 minute u posebnom prijenosnom uređaju za vakuum.

Napunite gotovu tekuću gumu u posudu s modelom i ponovno provodite vakuum. Za naknadno stvrdnjavanje silikona treba vremena (prema uputama). Upotrijebljeni prozirni materijali (spremnici i sam silikon) omogućuju promatranje procesa oblikovanja kalupa.

Uklonite spojku od gume s modelom unutar spremnika. Da biste to učinili, otpustite spojnicu (kućište) i odvojite dvije polovice kutije - silikon se lako odmakne od glatkih zidova. Za potpuno skrućivanje tekuće gume potrebno je 40-60 minuta.

Treća faza: izrada modela voska

Investicijsko lijevanje podrazumijeva taljenje materijala koji se može miješati i zamjena prostora oblikovanog rastaljenim metalom. Budući da se vosak lako topi, koristimo ga. To jest, sljedeći zadatak je izraditi voštanu kopiju izvornog modela koji se koristi. Za to je potrebna izrada gumenog kalupa.

Pažljivo odrežite silikon bez naslona i izvucite model. Tu je mala tajna: da bi se kasnije precizno povezao oblik, preporuča se da rez bude gladak, ali cik-cak. Priključeni dijelovi obrasca neće se kretati u ravnini.

Napunite prostor u silikonskom kalupu tekućim voskom. Ako je proizvod pripremljen za sebe i ne zahtijeva visoku preciznost parenja dijelova, možete ulijevati vosak odvojeno u svaku polovicu, a zatim, nakon skrućivanja, kombinirati dva dijela. Ako je potrebno točno ponoviti siluetu modela, gumene su polovice spojene, učvršćene i vrući vosak se pumpa u dobivenu prazninu uz pomoć mlaznice. Kada napuni cijeli prostor i stvrdne, rastavljamo silikonski kalup, vadimo vosak i ispravljamo nedostatke. Služi kao prototip gotovog metalnog proizvoda.

Četvrta faza: oblikovanje

Sada je potrebno formirati toplinski otporan, izdržljiv sloj s vanjske površine voska, koji će nakon topljenja vosak postati oblik za metalnu leguru. Odaberite metodu investicijskog lijevanja pomoću smjese kristobalita (modificirani kvarc).

Mi oblikujemo model u metalnu cilindričnu tikvicu (uređaj koji drži smjesu za kalupljenje kada se zbije). Instalirajte lemljeni model u kalup sa sustavom vrata i izlijte smjesu na bazi kristobalita. Kako bismo istisnuli zračne džepove, stavljamo u vibro-vakuumski aparat.

Završna faza

Kada se mješavina zbije, ostaje rastopiti vosak i sipati metal u prazan prostor. Proces lijevanja na investicijsko lijevanje kod kuće najbolje se radi pomoću legura koje se topi na relativno niskim temperaturama. Ljevaonica silumin (silicij + aluminij) je savršena. Materijal je izdržljiv i čvrst, ali krhak.

Nakon lijevanja rastaljenog silumina, čekamo da se stvrdne. Zatim izvadimo proizvod iz rova, uklonimo kanistar i očistimo ga od ostataka smjese za kalupljenje. Prije nas - gotovo gotovi dio (igračka, suvenir). Osim toga, može se brusiti i polirati. Ako su ostaci ljevaonice čvrsto zaglavljeni u žljebovima, treba ih ukloniti bušilicom ili drugim alatom.

Lijevanje ulaganja: proizvodnja

Malo drukčije se provodi LVM za proizvodnju kritičnih dijelova složenog oblika i (ili) tankih zidova. Lijevanje gotovog metalnog proizvoda može trajati od tjedan do mjesec dana.

Prvi korak je vosak u obliku. U poduzećima se često koristi aluminijski kalup (analogni gore opisani silikonski kalup) - šupljina u obliku dijela. Na izlazu se dobiva model voska koji je nešto veći od završnog dijela.

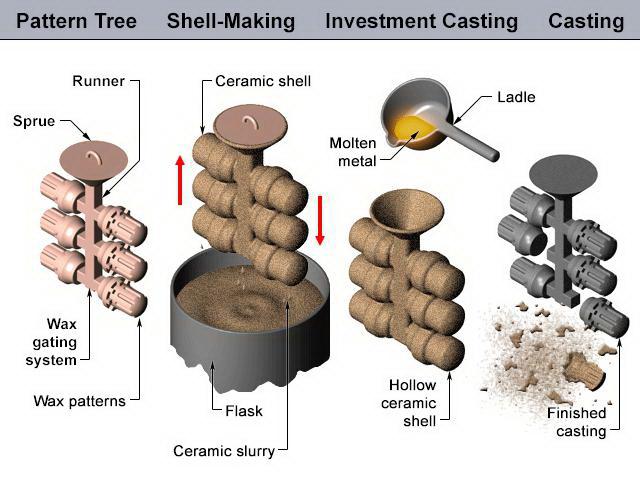

Nadalje, model će poslužiti kao osnova za keramički kalup. Također bi trebao biti nešto veći od završnog dijela, jer će se metal nakon hlađenja smanjiti. Zatim se, pomoću vrućeg lemilica, na model voštanog valjaka lemi poseban sustav vrata (također izrađen od voska), duž kojeg će vrući metal ulijevati u šupljinu kalupa.

Izrada keramičkih kalupa

Zatim je struktura voska uronjena u tekuće keramičko rješenje, koje se naziva klizanje. To se radi ručno kako bi se izbjegli nedostaci u lijevanju. Za čvrstoću klizanja keramički sloj je ojačan raspršivanjem finog cirkonijevog pijeska. Tek nakon toga, obradak se “vjeruje” automatizmom: posebni mehanizmi nastavljaju korak po korak proces raspršivanja grubljeg pijeska. Radovi traju sve dok keramo-pjeskoviti čvrsti sloj ne dosegne unaprijed određenu debljinu (obično 7 mm). Kod automatske proizvodnje potrebno je 5 dana.

lijevanje

Sada je cjepanica spremna rastopiti vosak iz kalupa. Smjese se 10 minuta u autoklavu napunjenom vrućom parom. Vosak se otopi i potpuno se izlije iz ljuske. Na izlazu dobivamo keramički oblik koji u potpunosti ponavlja oblik dijela.

Kada se keramo-pijesak formira, lijevanje metala provodi se na investicijskom lijevanju. Predoblik se zagrijava 2-3 sata u pećnici tako da se ne raspukne kada se toči do 1200 C metali (legure).

Rastaljeni metal ulazi u šupljinu kalupa, koji se zatim ostavlja da se ohladi i postepeno stvrdne, na sobnoj temperaturi. Potrebno je 2 sata da se ohladi aluminij i njegove legure, 4-5 sati za čelik (lijevano željezo).

dorada

Zapravo, ovdje se lijevanje ulaganja završava. Nakon skrućivanja metala, obradak se stavlja u poseban vibracijski stroj. Keramička podloga pukne i mrvi od nježnih vibracija, dok metalni proizvod ne mijenja svoj oblik. Nakon toga slijedi završna obrada metalne gredice. Isprva se otpiljuje metalni sustav za izlijevanje, a mjesto njegovog kontakta s glavnim dijelom pažljivo tlo.

Konačno, kontroleri provjeravaju da dimenzije proizvoda odgovaraju onima navedenim na crtežu. Aluminijski dijelovi mjere se hladno (na sobnoj temperaturi), čelični dijelovi se prethodno zagrijavaju u peći. Stručnjaci koriste različite alate za ispitivanje i mjerenje: od jednostavnih predložaka do složenih elektroničkih i optičkih sustava. Ako se otkrije razlika u odnosu na parametre, predmet se šalje ili na reviziju (kvar koji se može ispraviti) ili za pretapanje (brak koji se ne može udaljiti).

Spru sustav

Dizajn sustava vratarenja ima vodeću ulogu u LVM-u. To je zbog činjenice da obavlja tri funkcije:

- U izradi kućišta za lijevanje kalupe i bloka modela, sustavi prijenosa su potporne konstrukcije koje se drže na ljusci i na modelima.

- Kroz sustav kanala kanale, tekući se metal ulijeva u lijev kada se lijeva.

- Kod stvrdnjavanja sustav obavlja funkciju profita (element napajanja, kompenzirajući skupljanje metala).

Ljuska za lijevanje

U procesu LVM, ključ je stvoriti slojeve oblika ljuske. Proces izrade ljuske je kako slijedi. Na površini bloka modela, najčešće potapanjem, nanosi se kontinuirani tanki film suspenzije, koji se zatim posipa pijeskom. Suspenzija, koja se zalijepi za površinu modela, točno reproducira njegov oblik, a prašina za brušenje ugrađena je u suspenziju, navlažena i fiksira sastav u obliku tankog (prvog ili radnog) sloja. Neobrađena hrapava površina ljuske formirana kvarcnim pijeskom potiče dobro prianjanje naknadnih slojeva suspenzije s prethodnim.

Važni pokazatelji koji određuju jačinu oblika su viskoznost i fluidnost suspenzije. Viskoznost se može podesiti uvođenjem određene količine punila (punina). Istodobno, s povećanjem punoće sastava, smanjuje se debljina međuslojeva otopine veziva između čestica praha, smanjuje se skupljanje i negativni učinci koje ona uzrokuje, kao i svojstva čvrstoće oblika ljuske.

Upotrijebljeni materijali

Materijali za izradu ljuske podijeljeni su u sljedeće skupine: osnovni materijali, veziva, otapala i aditivi. Prvi su usitnjeni, korišteni za pripremu suspenzija, i pijesak namijenjen prskanju. To su kvarc, šamot, cirkon, magnezit, visoko-glinasti šamot, elektrokorund, hromomagnezit i drugi. Kvarc se široko koristi. Neki materijali na bazi ljuske se pripremaju u obliku spremnom za upotrebu, dok se drugi prethodno suše, kalciniraju, melju, prosiju. Značajan nedostatak kvarca su njegove polimorfne transformacije, koje se javljaju s temperaturom i praćene su oštrom promjenom volumena, što na kraju dovodi do pucanja i razaranja ljuske.

Glatko zagrijavanje oblika kako bi se smanjila vjerojatnost pucanja, koje se provodi u nosaču punila, pridonosi povećanju trajanja tehnološkog procesa i dodatnih troškova energije. Jedna od mogućnosti za smanjenje pucanja tijekom kalciniranja je zamjena praškastog kvarcnog pijeska kao punila s dispergiranim kvarcnim pijeskom polifrakcijskog sastava. Istodobno se poboljšavaju reološka svojstva suspenzije, povećava se otpornost pukotina na pukotine, te se smanjuje defekt u blokadama i proboj ljuske.

zaključak

LVM metoda je postala raširena. Koristi se za proizvodnju složenih dijelova u strojarstvu, u proizvodnji oružja, vodovodu, suvenirima. Za izradu nakita od plemenitih metala korištenjem lijevanog nakita na investicijskom lijevanju.