Proizvodnja amonijaka u industriji. Dobivanje amonijaka u laboratoriju

Brojni čimbenici utječu na proces proizvodnje optimalne količine kemikalije, kao i na postizanje maksimalne kvalitete. Proizvodnja amonijaka ovisi o tlaku, temperaturi, prisutnosti katalizatora, korištenim tvarima i načinu ekstrakcije dobivenog materijala. Ovi parametri moraju biti pravilno uravnoteženi kako bi se postigao najveći profit iz proizvodnog procesa.

Svojstva amonijaka

Na sobnoj temperaturi i normalno vlažnost zraka amonijak je plinovit i ima vrlo odbojan miris. Obdaren je otrovnim i iritantnim učincima sluznice na tijelo. Proizvodnja i svojstva amonijaka ovise o udjelu vode u procesu, jer je ta tvar vrlo topiva u normalnim karakteristikama okoliša.

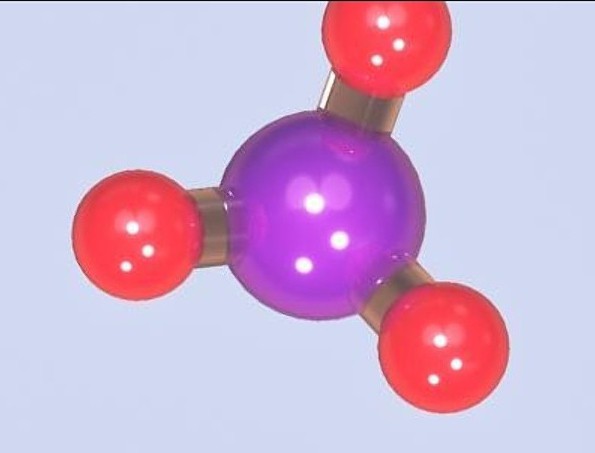

Amonijak je spoj vodika i dušika. Njegova kemijska formula je NH3.

Ova kemijska tvar djeluje kao aktivno reducirajuće sredstvo, zbog čega se oslobađa slobodni dušik. Amonijak pokazuje karakteristike baza i alkalija.

Reakcija tvari s vodom

Kada se NH3 otopi u vodi, dobiva se amonijačna voda. Maksimalna na normalnoj temperaturi može se otopiti u 1 volumenu elementa vode 700 volumena amonijaka. Ova tvar je poznata kao amonijak i široko se koristi u industriji gnojiva, u procesnim postrojenjima.

NH3 dobiven otapanjem u vodi djelomično je ioniziran u svojim svojstvima.

Amonijak se upotrebljava u jednoj od metoda laboratorijskog primanja ovog elementa.

Prijem tvari u laboratoriju

Prva metoda za proizvodnju amonijaka je propuštanje tekućeg amonijaka, nakon čega se dobivena para suši i skupi se potreban kemijski spoj. Dobivanje amonijaka u laboratoriju također je moguće grijanjem hidratizirani vapno i kruti amonijev klorid.

Reakcija amonijaka ima sljedeći oblik:

2NH4Cl + Ca (OH) 2 → CaCl2 + 2NH3 + 2H20

Tijekom te reakcije pojavljuje se bijeli talog. To je sol CaCl2, a nastaju i voda i amonijak. Za odvod željene tvari prolazi kroz mješavinu vapna u kombinaciji sa sokom.

Dobivanje amonijaka u laboratoriju ne pruža najoptimalniju tehnologiju za njegovu proizvodnju u potrebnim količinama. Već dugi niz godina ljudi traže načine za ekstrakciju tvari u industrijskim razmjerima.

Podrijetlo uspostave proizvodnih tehnologija

Tijekom 1775.-1780. Provedeni su pokusi vezanja molekula slobodnog dušika iz atmosfere. Švedski kemičar K. Shellle pronašao je reakciju koja je izgledala

Na2C03 + 4C + N2 = 2NaCN + 3CO

Na toj osnovi, N. Caro i A. Frank su 1895. razvili metodu vezanja molekula slobodnog dušika:

CaC2 + N2 = CaCN2 + C

Ta je opcija zahtijevala mnogo energije i bila je ekonomski neisplativa, pa je s vremenom napuštena.

Još jedna vrlo skupa metoda bila je interakcija molekula dušika i kisika koju su otkrili britanski kemičari D. Priestley i G. Cavendish:

N2 + O2 = 2NO

Povećanje potražnje za amonijakom

Godine 1870. ova se kemikalija smatrala nepoželjnim proizvodom plinske industrije i bila je praktički beskorisna. Međutim, 30 godina kasnije, postao je vrlo popularan u industriji koksiranja.

Prvo, povećana potreba za amonijakom obnovljena je odvajanjem od ugljena. No, s povećanjem potrošnje tvari 10 puta, proveden je praktični rad kako bi se pronašli načini za njegovo izdvajanje. Proizvodnja amonijaka započela je s primjenom atmosferskih rezervi dušika.

Potreba za tvarima na bazi dušika uočena je u gotovo svim poznatim sektorima gospodarstva.

Pronalaženje načina za zadovoljavanje industrijske potražnje

Dug put prošao je čovječanstvo na provedbu jednadžbe proizvodnje tvari:

N2 + 3H2 = 2NH3

Proizvodnja amonijaka u industriji prvi je put realizirana 1913. katalitičkom sintezom iz vodika i dušika. Metoda koju je otkrio F. Haber 1908.

Otvorena tehnologija riješila je dugogodišnji problem mnogih znanstvenika iz različitih zemalja. Do tog trenutka nije bilo moguće vezati dušik u obliku NH3. Ovaj kemijski proces naziva se reakcija cijanamida. S porastom temperature vapna i ugljika dobivena je tvar CaC2 (kalcijev karbid). Zagrijavanjem dušika i dobivenim kalcijevim cijanamidom CaCN2, iz kojeg se otpuštanjem amonijaka vrši hidroliza.

Uvođenje tehnologije amonijaka

Dobivanje NH 3 na globalnoj razini industrijska potrošnja započela je kupnjom tehnološkog patenta F. Haber predstavnik tvornice soda badena A. Mittash. Početkom 1911. sinteza amonijaka na maloj tvornici postala je redovita. K. Bosch je stvorio veliki kontaktni aparat, temeljen na razvoju F. Habera. To je bila originalna oprema koja je omogućila proces ekstrakcije amonijaka kroz sintezu u industrijskom mjerilu. K. Bosch je preuzeo cijeli priručnik o ovom pitanju.

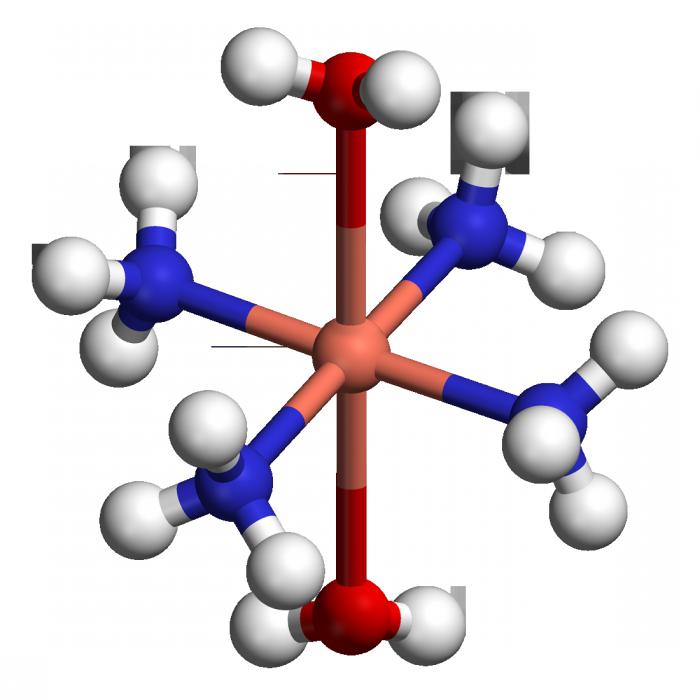

Ušteda troškova energije uključivala je sudjelovanje u sintezi određenih katalizatora.

Skupina znanstvenika koji su radili na pronalaženju pravih sastojaka sugerirali su sljedeće: željezni katalizator u koji su dodani kalijev i aluminijski oksidi i koji se još uvijek smatra jednim od najboljih za proizvodnju amonijaka u industriji.

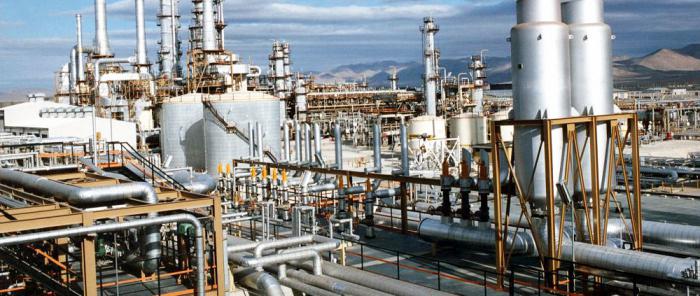

09/09/1913 počela je s radom prva tvornica u svijetu koja koristi tehnologiju katalitičke sinteze. Proizvodni kapaciteti postupno su se povećavali, a krajem 1917. proizvedeno je 7 tisuća tona amonijaka mjesečno. U prvoj godini rada postrojenja ta je brojka iznosila samo 300 tona mjesečno.

Nakon toga, u svim drugim zemljama, počeli su primjenjivati i tehnologiju sinteze pomoću katalizatora, koja se u suštini nije jako razlikovala od Haber-Boscheve tehnike. primjena visoki tlak procesi cirkulacije odvijaju se u bilo kojem procesu.

Uvođenje sinteze u Rusiji

Sinteza s upotrebom katalizatora za dobivanje amonijaka također je korištena u Rusiji. Reakcija ima sljedeći oblik:

N2 + 3H2-2 NH3 + 45,9 kJ

U Rusiji je prva tvornica sinteze amonijaka započela s radom 1928. godine u Chernorechensku, a zatim je izgrađena proizvodnja u mnogim drugim gradovima.

Praktični rad na dobivanju amonijaka stalno dobiva na zamahu. U razdoblju od 1960. do 1970. sinteza se povećala gotovo 7 puta.

U zemlji za uspješnu proizvodnju, prikupljanje i prepoznavanje amonijaka korištenjem mješovitih katalitičkih tvari. Proučavanje njihovog sastava provodi skupina znanstvenika pod vodstvom S. S. Lachinova. Ova grupa je pronašla najučinkovitije materijale za tehnologiju sinteze.

Također, konstantno se provode studije kinetike procesa. MI Temkin i njegovi suradnici proveli su znanstvena istraživanja na ovom području. Godine 1938. taj je znanstvenik, zajedno sa svojim kolegom V. M. Pyzhevom, napravio važno otkriće, usavršavajući proizvodnju amonijaka. Jednadžba kinetike sinteze koju su sastavili ovi kemičari sada se primjenjuje u cijelom svijetu.

Suvremeni proces sinteze

Proces proizvodnje amonijaka pomoću katalizatora koji se koristi u današnjoj proizvodnji je reverzibilan. Stoga je pitanje optimalne razine utjecaja pokazatelja na postizanje maksimalnog učinka vrlo aktualno.

Proces se odvija na visokoj temperaturi: 400-500 .S. Katalizator se koristi da osigura potrebnu brzinu reakcije. Moderna proizvodnja NH 3 uključuje korištenje visokog tlaka - oko 100-300 atm.

Zajedno s upotrebom cirkulacijskog sustava može se dobiti dovoljno velika masa izvornih materijala pretvorenih u amonijak.

Moderna proizvodnja

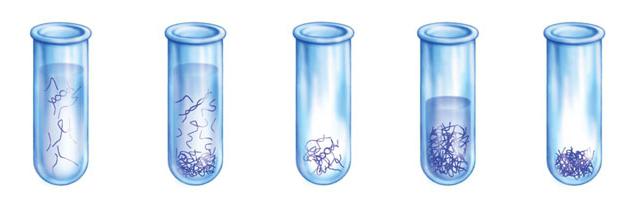

Sustav rada bilo kojeg postrojenja amonijaka je vrlo složen i sadrži nekoliko faza. Tehnologija dobivanja željene tvari provodi se u 6 faza. Tijekom sinteze, amonijak se dobiva, sakuplja i prepoznaje.

Početni stupanj je izlučivanje sumpora prirodni plin pomoću desulfurizer. Ova manipulacija je potrebna zbog činjenice da je sumpor katalitički otrov i ubija katalizator nikla u fazi ekstrakcije vodika.

U drugom stupnju odvija se konverzija metana, koja se odvija upotrebom visoke temperature i tlaka uporabom niklovog katalizatora.

U trećoj fazi dolazi do djelomičnog izgaranja vodika u kisiku zraka. Rezultat je mješavina vodene pare, ugljičnog monoksida i dušika.

U četvrtoj fazi dolazi do smične reakcije koja se odvija pod različitim katalizatorima i dva različita temperaturna uvjeta. U početku se koristi Fe3O4, a postupak se odvija na temperaturi od 400 ° C. U drugoj fazi uključen je učinkovitiji katalizator bakra, koji omogućuje proizvodnju na niskim temperaturama.

Sljedeća peta faza uključuje uklanjanje nepotrebnog ugljičnog monoksida (VI) iz mješavine plina primjenom tehnologije apsorpcije s alkalijama.

U završnoj fazi ugljikov monoksid (II) se uklanja kada se koristi reakcija pretvorbe vodika u metan kroz katalizator nikla i višu temperaturu.

Smjesa plinova dobivena kao rezultat svih manipulacija sadrži 75% vodika i 25% dušika. Komprimira se pod visokim tlakom i zatim ohladi.

Te manipulacije opisuju formula za oslobađanje amonijaka:

N2 + 3H2-2 NH3 + 45,9 kJ

Iako ovaj proces ne izgleda vrlo teško, međutim, sve gore navedene radnje za njegovu provedbu ukazuju na poteškoće dobivanja amonijaka u industrijskim razmjerima.

Na kvalitetu konačnog proizvoda utječe nepostojanje nečistoća u sirovinama.

Prošavši dalek put od malog laboratorijskog iskustva do proizvodnje u velikoj mjeri, proizvodnja amonijaka danas je popularna i nezamjenjiva grana kemijske industrije. Taj se proces stalno poboljšava, osiguravajući kvalitetu, učinkovitost i potrebnu količinu proizvoda za svaku ćeliju nacionalnog gospodarstva.