Proizvodnja lijevanog željeza. Marke od lijevanog željeza. Tehnologija proizvodnje

Trenutno, glavna metoda proizvodnje željeza je taljenje željezne rude u visokim pećima. Topljenje zahtijeva niz sirovina kao što su tokovi, željezne ili manganove rude, kao i gorivo. Gorivo koje se koristi je koks, što je u biti ugljena. Uloga koksa je osigurati proces smanjenjem energije i određene količine topline. Pogledajmo detaljnije proizvodnju lijevanog željeza. Budući da je ovo složen i dugotrajan proces, njegov opis će dugo trajati.

Gorivo za topljenje

Kao što je gore navedeno, koks se koristi kao gorivo. No, osim toga, dopušteno je koristiti loživo ulje, ugljenu prašinu i prirodno, kao i koksni plin. Ipak, gotovo uvijek se koks koristi kao glavno gorivo. To je tvar koja se stvara kada se isparljivi plinovi uklone iz ugljena na temperaturi od 900 do 1.200 stupnjeva. Danas je to jedina vrsta čvrstog goriva koje zadržava svoj izvorni oblik dok se kreće od vrha peći do peći. U načelu se za ovaj materijal postavljaju strogi zahtjevi koji se odnose na mehaničku čvrstoću i krutost, što je nužno za percepciju velikih opterećenja u donjem dijelu visoke peći. Iznimno je važno izdržati djelić koksa. Premale čestice pridonose propusnosti plina, a prevelike se uništavaju i tvore finu frakciju. Osim toga, morate se pridržavati određenog postotka vlage koji je potreban za održavanje toplinskog režima.

Topionica

U zemljinoj kori ima dosta željeza, ali se ne nalazi u čistom obliku, uvijek je minirano kamenjem u obliku raznih spojeva. Željezna ruda može se nazvati samo onim stijenama, od kojih je s ekonomskog stajališta korisno izlučiti željezo taljenjem u peći. U prirodi su bogate i siromašne željezne rude. Govoreći sa stanovišta metalurške industrije, u rudi postoji niz korisnih dodataka koji su potrebni za proizvodnju sirovog željeza - kroma, nikla, mangana i drugih. Tu su i štetni dodaci: sumpor, fosfor, bakar itd. Osim toga, željezne rude može se podijeliti u nekoliko skupina ovisno o mineralu:

- željezo-crveno - 70% željeza, 30% kisika;

- magnetska željezna ruda - 72,4% željeza, 27,6% kisika;

- smeđe željezo - do 60% željeza;

- spar željezo - do 48,3% željeza.

Bilo bi logično zaključiti da bi proizvodnja željeza u visokoj peći trebala uključivati uporabu rude iz druge skupine. No, najčešći je prvi, tako da se češće koristi.

Priprema rude za taljenje

Željeznu rudu ne možete izvaditi iz tla i odmah je baciti u uređaj za podizanje visoke peći. Prvo, potrebno je malo poboljšati tehničke i ekonomske pokazatelje, koji će omogućiti korištenje relativno siromašnih ruda, od kojih je mnogo više u zemljinoj kori, za proizvodnju željeza. Primjerice, porast željeza u rudi od samo 1% dovodi do uštede koksa za 2% i povećanja produktivnosti DP-a za 2,5%. U prvom stupnju, ruda se usitnjava u frakcije, a zatim se provodi probiranje. Posljednji događaj potreban je za odvajanje željezne rude po veličini. Zatim dolazi usrednjavanje, gdje se kemijski sastav smanjuje. Jedna od najvažnijih i najtežih faza je obogaćivanje. Bit postupka je uklanjanje otpadnih stijena kako bi se povećao sadržaj željeza u rudi. Obično se obogaćivanje odvija u dvije faze. Završna faza je sinteriranje, koje je potrebno za poboljšanje protoka taljenja u visokoj peći.

Tehnologija proizvodnje

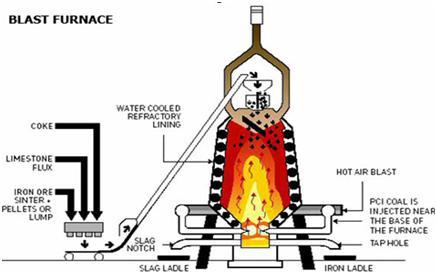

Proces domene je kombinacija mehaničkih, fizičkih i kemijsko-fizičkih procesa koji se javljaju u funkcionalnom DP-u. Prenosivi fluksi, rude i koks u procesu taljenja pretvaraju se u željezo. Što se tiče kemije, to je redoks proces. Zapravo, željezo se reducira iz oksida, a reducirajuća sredstva se oksidiraju. No, proces se naziva restorativnim, jer je krajnji cilj dobiti metal.

Glavna jedinica za provedbu procesa taljenja je peć (osovina). Iznimno je važno osigurati protu-kretanje materijala naboja, kao i njihovu interakciju s plinovima koji nastaju tijekom taljenja. Da bi se poboljšao proces izgaranja, koristi se dodatna opskrba kisikom, prirodni plin i vodene pare, koje se zajedno nazivaju puhanjem.

Glavna jedinica za provedbu procesa taljenja je peć (osovina). Iznimno je važno osigurati protu-kretanje materijala naboja, kao i njihovu interakciju s plinovima koji nastaju tijekom taljenja. Da bi se poboljšao proces izgaranja, koristi se dodatna opskrba kisikom, prirodni plin i vodene pare, koje se zajedno nazivaju puhanjem.

Više o procesu domene

Koks, koji ulazi izravno u kovačnicu, ima temperaturu od oko 1.500 stupnjeva. Kao rezultat, mješavina plinova s temperaturom od 2.000 stupnjeva formirana je u zoni izgaranja. Podiže se na vrh visoke peći i zagrijava materijale koji se spuštaju do kovačnice. Istodobno se temperatura plina blago smanjuje, na oko 1700-1600 stupnjeva.

Smjesa se stavi u gornji dio. Distribucija u DP događa se u slojevima. Obično stavite jednu posudu za 5 minuta. Potrebna je pauza da se napravi mjesta na vrhu. Nauljenje se odvija čak iu čvrstom stanju željeza, nakon što temperatura padne na 1.100 stupnjeva. U tom razdoblju dolazi do redukcije željeza i počinje oksidacija silicija, mangana i fosfora. Kao rezultat toga, imamo karbonizirano željezo koje ne sadrži više od 4% ugljika. Topi se i ulazi u ognjište. Tamo dolazi i šljaka, ali budući da su specifične težine materijala različite, one nisu povezane. Kroz konobu od lijevanog željeza ispušta se lijevano željezo, a kroz rupe od šljake - šljaka. U načelu, ova i sva proizvodna tehnologija, ukratko opisana. Sada razmotrite još jedno zanimljivo pitanje.

Glavne marke od lijevanog željeza

Lijevano željezo - legura željeza s ugljikom. Sadržaj posljednjeg elementa ne smije biti manji od 2,14%. Osim toga, postoje i drugi elementi, kao što su silicij, fosfor, sumpor itd. Ugljik je obično ili u vezanom stanju (cementit) ili u slobodnom stanju (grafit). Lijevano željezo možemo podijeliti na sljedeće vrste:

- Ljevaonica - ima oznake L1-L6 i LR1-LR7.

- Svinjsko željezo - označeno je s P1 i P2. Ako je materijal namijenjen odljevcima, onda su to PL1 i PL2. Metal s visokim sadržajem fosfora označen je kao PF1, PF2, PF3. Osim toga, tu je i visokokvalitetno sirovo željezo - PWK1, PWK2 i PWK3.

- Siva - SČ10, SČ15, SČ20, SČ25, SČ30 i SČ35.

- Lijevano željezo - KČ30-6, ČK45-7, KČ65-3, itd. Ako se iza slova nalaze brojevi, oni ukazuju na privremenu vlačnu silu.

- Legirano lijevano željezo s posebnim svojstvima označeno je slovom "H";

- Anti-trenje (sivo) - ASF.

Može se reći da svaka vrsta lijevanog željeza ima svoju daljnju svrhu. Primjerice, pretvorba se koristi za pretvorbu u čelik i za proizvodnju odljevaka. Istodobno, marke PL1 i PL2 će ići u ljevaonicu, a P1 i P2 će se koristiti u proizvodnji čelika.

Utjecaj različitih spojeva na svojstva

Bez obzira na vrstu i marku lijevanog željeza postoji niz elemenata koji značajno utječu na njegova svojstva i tehničke karakteristike. Primjerice, uzmite sivo lijevano željezo. Povećani sadržaj silicija doprinosi snižavanju temperature taljenja i značajno poboljšava njegova tehnološka svojstva i svojstva lijevanja. Iz tog jednostavnog razloga, lijevano željezo s visokim sadržajem ovog elementa obično se šalje u ljevaonicu. Ali mangan je svojevrsna antiteza siliciju. Međutim, to je koristan kemijski element, jer povećava čvrstoću i tvrdoću proizvoda.

Sumpor je jedan od najštetnijih uključaka koji značajno smanjuje fluidnost i vatrostalnost lijevanog željeza. Fosfor može imati i štetne učinke i blagotvorne učinke. U prvom slučaju se izrađuju proizvodi složenog oblika, tankozidni i koji ne zahtijevaju veliku čvrstoću. No, brand od lijevanog željeza s visokim sadržajem fosfora je neprihvatljiv za korištenje u strojarstvu, gdje trebate postići visoke čvrstoće proizvoda.

Sumpor je jedan od najštetnijih uključaka koji značajno smanjuje fluidnost i vatrostalnost lijevanog željeza. Fosfor može imati i štetne učinke i blagotvorne učinke. U prvom slučaju se izrađuju proizvodi složenog oblika, tankozidni i koji ne zahtijevaju veliku čvrstoću. No, brand od lijevanog željeza s visokim sadržajem fosfora je neprihvatljiv za korištenje u strojarstvu, gdje trebate postići visoke čvrstoće proizvoda.

Pro ugljičnog željeza

Smanjeno željezo u DP upija različite kemijske elemente, uključujući ugljik. Kao rezultat, dobiva se visokovrijedno lijevano željezo. Čim se pojavi u čvrstom obliku, njegovo usitnjavanje počinje odmah. Sam proces je primjetan na relativno niskim temperaturama od 400-500 stupnjeva. Osim toga, vrijedi napomenuti da što je više ugljika u sastavu željeza, to je niža točka topljenja. Međutim, kada je metal već u tekućem stanju, proces se odvija nešto intenzivnije. Treba shvatiti da se nakon promjene konačne količine ugljika u željezu to više neće moći mijenjati. Elementi kao što su mangan i krom povećavaju sadržaj ugljika, a silicij i fosfor smanjuju njegovu količinu.

Malo o ljevaonici

Lijevanje je čovjeku poznato već neko vrijeme, nekoliko tisuća godina. To je tehnološki proces koji omogućuje dobivanje praznog obrasca. Obično se na ovaj način izrađuju samo oblikovani dijelovi i slijepe probe. Suština metode je u tome što se rastaljeni metal ili drugi materijal (plastika) ulijeva u kalup, čija šupljina ima potrebnu konfiguraciju budućeg dijela. Nakon nekog vremena, metal se smrzne i dobije se slijepa proba. Prolazi mehaničku obradu, koja se sastoji u poboljšanju kvalitete površine za sjedenje, dobivanju potrebne hrapavosti itd. Zanimljivo je da se ljevaonica lijevanog željeza za industrijsku opremu provodi u tlu. U tu svrhu izrađuje se jednokratni oblik pijeska i odabire se odgovarajuća oprema.

Lijevanje je čovjeku poznato već neko vrijeme, nekoliko tisuća godina. To je tehnološki proces koji omogućuje dobivanje praznog obrasca. Obično se na ovaj način izrađuju samo oblikovani dijelovi i slijepe probe. Suština metode je u tome što se rastaljeni metal ili drugi materijal (plastika) ulijeva u kalup, čija šupljina ima potrebnu konfiguraciju budućeg dijela. Nakon nekog vremena, metal se smrzne i dobije se slijepa proba. Prolazi mehaničku obradu, koja se sastoji u poboljšanju kvalitete površine za sjedenje, dobivanju potrebne hrapavosti itd. Zanimljivo je da se ljevaonica lijevanog željeza za industrijsku opremu provodi u tlu. U tu svrhu izrađuje se jednokratni oblik pijeska i odabire se odgovarajuća oprema.

Još nešto zanimljivo

Valja obratiti pozornost na činjenicu da ljevaonica koristi metal koji je proizveden u visokoj peći. U suštini, tijekom sekundarnog topljenja dobivaju se proizvodi sa željenim svojstvima, koji se razlikuju u talioničkoj peći. Istodobno, odljevci, čiji kemijski sastav ostaje nepromijenjen u ljevaonici, prave se vrlo rijetko. To se posebno odnosi na lijevano željezo. Kada trebate dobiti komad željeznog metala, osim željeza, u peć se ubacuju i brojni modifikatori, fluksi, deoksidanti, kao i otpadni čelik i bajunetno željezo. Potonji je potreban za dobivanje odljevaka od čelika i željeza. Sam proces proizvodnje željeza ne razlikuje se mnogo od proizvodnje visoke peći.

zaključak

Osim onih koje razmatramo, postoje i drugi načini proizvodnje sirovog željeza. Na primjer, otapanje otvorene peći. Ali ova metoda je moralno zastarjela, jer je previše energetski zahtjevna, iako je kvaliteta metala na dobroj razini. Potpuno drugačija stvar je konverter metoda, koja, naprotiv, svake godine dobiva na popularnosti. Na primjer, proizvodnja željeza u Rusiji u konvertorima zauzima oko 30-45% ukupne proizvodnje. Pretvorna metoda ima brojne značajne prednosti, od kojih je jedna visoka brzina taljenja. Osim toga, iz pretvarača se lijevano željezo izlije izravno u oblike i koristi se za predviđenu namjenu. Treba napomenuti da je nemoguće zaustaviti DP, jer je proizvodnja kontinuirana. U ekstremnom slučaju postoji konzervacija, u kojoj koks tinja u peći. Ako je, međutim, visoke peći zaustavlja se, lakše je izgraditi novo, nego započeti stari.