Rezanje i zavarivanje metala: tehnologija

Zavarivanje metala i rezanje popraćeno je lokalnim topljenjem.  Razlika između metoda leži u činjenici da je u drugom slučaju ulazna energija veća za 30–40%, a metal se topi i spali prije nego što se odvoji.

Razlika između metoda leži u činjenici da je u drugom slučaju ulazna energija veća za 30–40%, a metal se topi i spali prije nego što se odvoji.

Vrste zavarivanja

Zavarivanje se može razlikovati u načinu grijanja, što je kako slijedi.

- Električni luk

- Plamen plina je izgorio na izlazu iz plamenika.

- Tretiranje spojeva usmjerenim protokom elektrona.

- Dobava električne struje kroz talinu troske.

Elektrolučno zavarivanje

Zavarivanje je način stvaranja jednodijelnog spoja dijelova njihovim općim ili plastičnim deformacijama. Uglavnom se dobiva lokalnim topljenjem dijelova spoja toplinskom energijom.

1. Zavareni spojevi

Spojevi su sljedeći:

- stražnji elementi spojeni su na krajevima;

- preklapanje - nametanje jednog lista na drugi s preklapanjem;

- kut - postavljanje dijelova pod kutom jedan prema drugome;

- Tavrovye - zavarivanje kraja jednog elementa na bočnu površinu drugog.

Spajanje zavarenih dijelova naziva se zavarena jedinica. Spoj se formira taljenjem metalnih dijelova. Nakon njihove kristalizacije nastaje zavar.

2. Luk zavarivanja

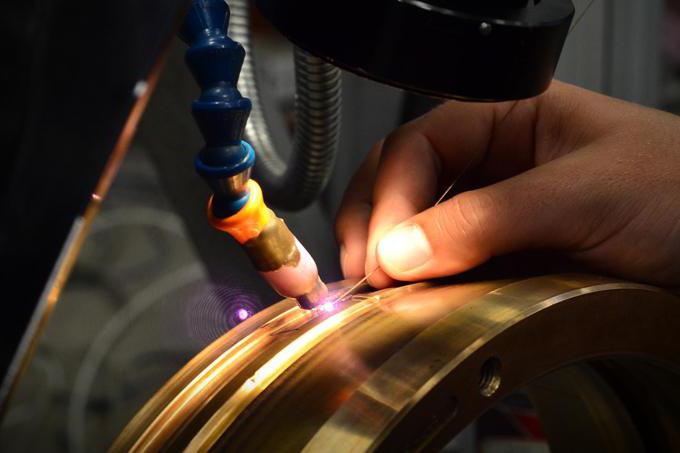

Put elektrolučno zavarivanje na temelju stvaranja zatvorenog električnog kruga. Između elektrode i dijela stvara se luk koji tali njegove rubove i kraj štapa. Električni krug uključuje izvor napajanja, kabel za zavarivanje, elektrodu s držačem, kopču za uzemljenje, povratni kabel i radni komad. Struja počinje teći kroz cijeli krug nakon stvaranja luka. Važno je uključiti radni komad u krug električnog kruga u procesu zavarivanja ili rezanja. Temperatura luka u ovom slučaju je 6000 ° C.

3. Struja zavarivanja

Za zavarivanje, primjenu izravne i izmjenične struje. Prva opcija je poželjna, jer se veza postiže većom čvrstoćom uz manju potrošnju elektroda. Zavarivanje metala istosmjerna struja jednostavniji, uz veću produktivnost. Dobiva se pomoću ispravljača ugrađenog nakon transformatora.

Spajanje elektrode s negativnim polom osigurava duboki prodor topline u proizvod (izravni polaritet). Ako spojite štap na "+", penetracija će biti plitka. U tom slučaju, većina energije će se fokusirati na kraj elektrode (obrnuti polaritet). Koreni šavovi se izvode s minus polaritetom, a pokrivni šavovi - s pozitivnim.

Izmjenična struja pruža dubinu prodiranja za 20% manje od konstantne. No, rezultat zavarivanja je prihvatljiv, jeftin, a područje primjene je široko: od kućanskih poslova do proizvodnje.

4. Elektrode

Visokokvalitetni zavareni spoj postiže se oblaganjem elektroda koje obavljaju sljedeće funkcije:

- zaštita metala od oksidacije tijekom zagrijavanja;

- uvođenje aditiva u materijal šavova;

- usporavanje procesa hlađenja dijelova zbog premaza šljake.

Za zavarivanje se uglavnom koriste potrošne elektrode, premda mogu biti nepotrošne (grafit, volfram). Materijal štapa može biti čelik, lijevano željezo, aluminij, bakar. Najčešće korišteni čelik - za zavarivanje ugljičnih i legiranih čelika.

5. Tehnika zavarivanja metala

Za dobivanje visokokvalitetnog zavara, osnovni metal u spojevima čisti se od prljavštine za 20-30 mm. Postupak zavarivanja uključuje sljedeće parametre:

- promjer elektrode;

- vrsta, čvrstoća i polaritet struje (na njegovu veličinu utječu promjer šipke, vrsta čelika i vrsta priključka);

- brzina kretanja elektrode;

- položaj elektrode u odnosu na šav.

Luk se formira kada se dodirne ili udari metalna elektroda, nakon čega se uvlači na interval od 0,5-1,1 mm od debljine šipke. Zavarivač ga pomiče u sljedećim smjerovima:

- prema detaljima, kao što se metal jezgre topi;

- prema zavarivanju;

- preko oblikovanog šava.

Kada se dio zagrije, formira se vara za zavarivanje. Miješa elektrode i osnovne metale i tvori šav koji povezuje dijelove.

Pri zavarivanju tankog metala, poprečna kretanja elektrode ne mogu se obaviti. Širina šava je mala.

Položaj elektrode u prostoru pokušava se ne mijenjati. Ako je metal zavaren u horizontalnoj ravnini, on je nagnut od vertikale u smjeru vara. Tada dolazi do taljenja metala na maksimalnoj dubini.

Širina šava je 1,5 promjera elektrode. Stvara se zbog određene brzine zavarivanja. Šav će biti kvalitetan ako je dobro zavaren, a metal šava glatko prelazi na glavnu površinu. Zavarivanje završava sporim uklanjanjem elektrode.

Kod zavarivanja metala, cijena ovisi o tome koliko je šav centimetar. Ručni rad sa štapnim elektrodama košta 15-20 rub / cm. Visoko kvalificirani rad je skuplji. Morat ćete platiti od 100 do 600 rubalja za 1 spoj cijevi, i 80-100 rubalja / cm za ukrasne rešetke.

Plinsko zavarivanje

Izvor topline je zapaljivi plin koji gori u kisiku. Plamen acetilen-kisik stvara maksimalnu temperaturu, pa se najčešće koristi.

Plinski plamen topi rubove metalnih proizvoda zajedno s metalom koji se koristi kao aditiv.

Plinsko zavarivanje se više koristi za izradu spojeva od tankog čeličnog lima, lijevanog željeza i obojenih metala.

Izgaranje zapaljivih plinova pri velikoj brzini i stvaranje visoke temperature zahtijeva kisik.

Acetilen se dobiva razgradnjom s vodom kalcijev karbid ili iz tekućeg goriva, djelujući na njega električnim lukom. Plin je eksplozivan. Ne smije se miješati s zrakom i zagrijati pod tlakom do temperature iznad 450 ° C.

U industriji se koriste supstituenti acetilena, na primjer, metan ili propan. Isporučuju se u plinskim cilindrima pod tlakom.

Zavarivanje metala provodi se uporabom žice za punjenje koja je slična sastavu materijala izratka.

To nije uvijek moguće pronaći. Prilikom zavarivanja obojenih metala, iznimno se mogu koristiti trake izrezane iz listova sličnog materijala.

Za uklanjanje oksidnih filmova iz obrađenog metala koriste se fluksi, koji se nanose na žicu za punjenje i rubove dijelova u obliku praha ili paste. Njihov sastav ovisi o vrsti metala.

Rezanje metala

Rezanje se vrši istim alatom kao i zavarivanje, ali se povećava snaga izvora topline. Uklanjanje rastaljenog metala odvija se tako da se istječe iz radnog područja ili se ispuše plinskim mlazom.

1. Rezanje električnim lukom

Elektrolučno rezanje potrošnom elektrodom vrši se od gornjeg do donjeg ruba dijela. Produktivnost procesa je niska, a kvaliteta rezanja je lošija nego na druge načine.

Za rezanje niske kvalitete koriste se ugljene ili grafitne elektrode. Otopljena površina nalazi se koso tako da se metal lakše struji. Struja može biti konstantna ili varijabla.

Ne potrošna volframova elektroda reže dijelove od obojenih metala ili legiranog čelika. Proces se provodi u zaštitnoj atmosferi argona i koristi se vrlo rijetko.

2. Plinsko rezanje

Kada se plin rezanje metala zagrijava plinskim plamenom u kisikovom okruženju, nakon čega počinje sagorijevati u struji kisika, koji također puše oksidima. Postupak je olakšan uporabom toka koji se dovodi u radno područje u obliku praha. S takvim rezanjem dodaje se toplina kemijskom i abrazivnom materijalu.

zaključak

Zavarivanje i rezanje metala praćeno je lokalnim topljenjem dijela područja. Ovisno o ulaznoj snazi, formira se spoj ili odvajanje dijelova.

Kada se zavarivanje najčešće koristi električni luk. Najkvalitetnija veza se postiže pomoću DC-a. Rezanje metala tijekom izgaranja u struji kisika je učinkovitije u smislu performansi.