Poliuretana. Što je to materijal, njegova svojstva i opseg

Razvoj moderne znanosti ne stoji na mjestu. Zajedno s njim poboljšavaju se i već poznati materijali, a pojavljuju se i novi. Kao osnova se, u pravilu, uzimaju sintetski polimeri, kao što je poliuretanski materijal. O kakvim se supstancama i kakvu uporabu nalaze u svim područjima života i proizvodnje saznat ćemo nešto kasnije. Fizikalne i tehnološke karakteristike omogućavaju njihovo korištenje čak iu najvažnijim sektorima: strojarstvo, proizvodnja izolatora i spojnih elemenata. Bez njih je jednostavno nemoguće zamisliti svakodnevni život osobe.

Za korak naprijed

Usprkos stalnom razvoju, hitna potreba za novim kvalitetnim materijalima i dalje je vrlo visoka. Suvremeni život zahtijeva veliku raznolikost različitih tvari: duktilnu i čvrstu, rastezljivu i izdržljivu. Moraju izdržati naprezanja, padove temperature, agresivne operacije.

Ta potreba prisiljava znanstvenike da eksperimentiraju sa sintezom polimernih spojeva, uz kompatibilnost anorganskih i organskih komponenti u pokušaju dobivanja svestranih spojeva. Poliuretan je takav polimer. On ima cijeli niz jedinstvenih svojstava koja su ga učinila jednim od najaktivnijih u gotovo svim područjima života i proizvodnje.

Što je ovaj materijal: poliuretan?

Prvo, vrijedi više baviti se samom tvari i zašto se naziva termoplastom.

Ovaj polimerni spoj kombinira tvrdoću izdržljive plastike i plastičnost prirodne gume. Pojavio se tek sredinom prošlog stoljeća zahvaljujući naporima znanstvenika iz Sjedinjenih Država koji su ga mogli sintetizirati. Fizičke značajke ovog materijala izravno ovise o glavnoj komponenti.

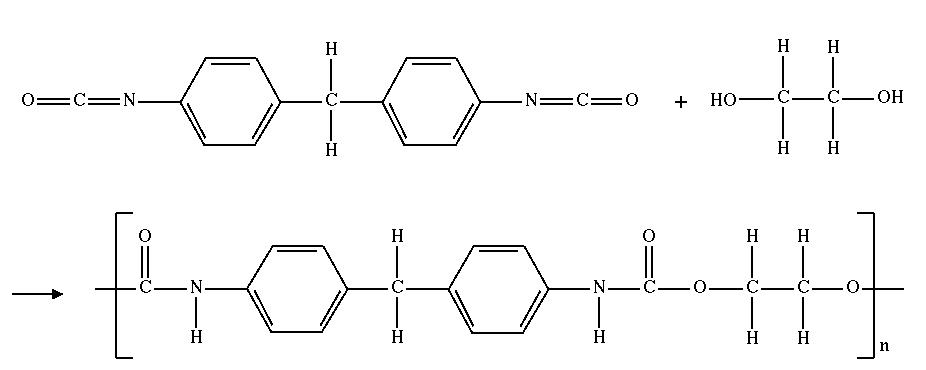

Osnovne sirovine

Postoji nekoliko vrsta sirovina od kojih se poliuretanski materijal proizvodi za potplat. To su polieteri i poliesteri, kao i alifatski izocijanat.

Sada, kada znamo kakav je to materijal - poliuretan, moramo se nositi s njegovim mogućim sastavima.

Ako se tvar temelji na većem postotku polietera (propilen i etilen oksid, izopren), tada konačna tvar postaje otpornija na proces hidrolize, a također ima i poboljšana svojstva otporna na mraz i otpornost na trošenje.

Poliesterske baze (proizvodi linearne ftalne kiseline) konačnoj tvari daju sljedeće značajke:

- povećanje vlačne čvrstoće;

- povećana otpornost na habanje;

- mogućnost vraćanja izvornog oblika.

Za kotače, materijal od poliuretana na temelju posljednje komponente dobiva povećanu sposobnost da se odupre UV i plastičnosti, čak i na temperaturama ispod nule.

Glavna metoda dobivanja ove tvari je lijevanje iz granula. Dobiveni elastomer može biti u dva stanja: viskozna tekućina i kruta tvar. Krutine mogu imati i kristalno i amorfno stanje (to jest, mogu imati samo kratki raspon atomske strukture).

Za proširenje i strukturiranje koriste se glikoli, voda, glicerin eter ili ricinusovo ulje. Ovi reagensi podešavaju molekularnu težinu za linearne poliuretane.

Katalizator za stvaranje poliuretana mogu biti tercijarni amini, spojevi berilija, željeza, vanadija ili bakra, kao i naftenati olova ili kositra.

Glavna značajka tvari

Gotovi proizvodi izrađeni od poliuretanskog materijala (npr. Ulošci) imaju različita konačna svojstva koja se mogu razlikovati za svaku njegovu uporabu. Ključna značajka je mogućnost postavljanja i podešavanja potrebnih parametara u početnoj fazi primanja materijala. To pridonosi sve većem širenju njegove uporabe.

Ako ne obratite pozornost na dominantnu komponentu, koja je osnova termoplastičnog poliuretana, dobiveni materijal također ima niz zajedničkih svojstava.

Ključne značajke

Prvo, ova tvar ima izdržljivost i izdržljivost i dobro održava svoj oblik. Drugo, visoka čvrstoća pod raznim deformacijama, kao što je rastezanje ili savijanje, omogućuje joj da postane nezamjenjiva u industrijama gdje plastičnost materijala dolazi do izražaja. Treće, dobra razina apsorpcije buke i vibracija čini poliuretan popularnim, primjerice u strojarstvu.

Osim toga, supstanca se može podvrgnuti bojanju, što ne utječe na parametre otpornosti na habanje, jer se boja nanosi ne samo na gornji sloj, već i na cijeli volumen.

Temperaturni raspon primjene ovog elastomera kreće se od -60 do +80 stupnjeva Celzija.

Poliuretan, kao materijal za cipele, otporan je na masti, mikrobe, bakterije, ekstremne temperature, morsku vodu, starenje i mehanički stres. Da bi se povećala ukupna čvrstoća materijala, može se prekriti slojem armiranog staklenog vlakna. Otopine poliuretana u organskim otapalima pretvaraju se u različite vrste ljepila visoke čvrstoće.

I jedan vrlo dobar bonus: ova se tvar može reciklirati.

zahtjev industrija

Glavna područja uporabe termoplastičnog poliuretana su:

- automobilska industrija;

- proizvodnja robe za opću potrošnju;

- industrija obuće;

- proizvodnja sportske opreme;

- proizvodnja kabela.

U automobilskom i strojarstvu ova se tvar koristi za proizvodnju rukohvata, nosača šasije ovjesa, podnih prostirki, opruga, nadstrešnica, raznih prekidača i prekidača te izolatora. U nekim slučajevima koristi se za izradu ukrasnih dijelova unutrašnjosti automobila.

Na području robe široke potrošnje iz njega se izrađuju potplati, ulošci i druge slične komponente obuće, vrhovi za kišobrane i sl.

Poliuretan u industriji obuće

Poliuretan je svoju glavnu uporabu našao u svakodnevnom životu u industriji obuće. Zbog osnovnih svojstava (otpornost na mraz, elastičnost, čvrstoća, trajnost i otpornost na konstantna mehanička opterećenja), dobivaju se izvrsni potplati, posebno za zimske vrste obuće. Ergonomija ovog polimera je visoka zajedno s antiseptičkim svojstvima, što mu omogućuje da se koristi za izradu uložaka.

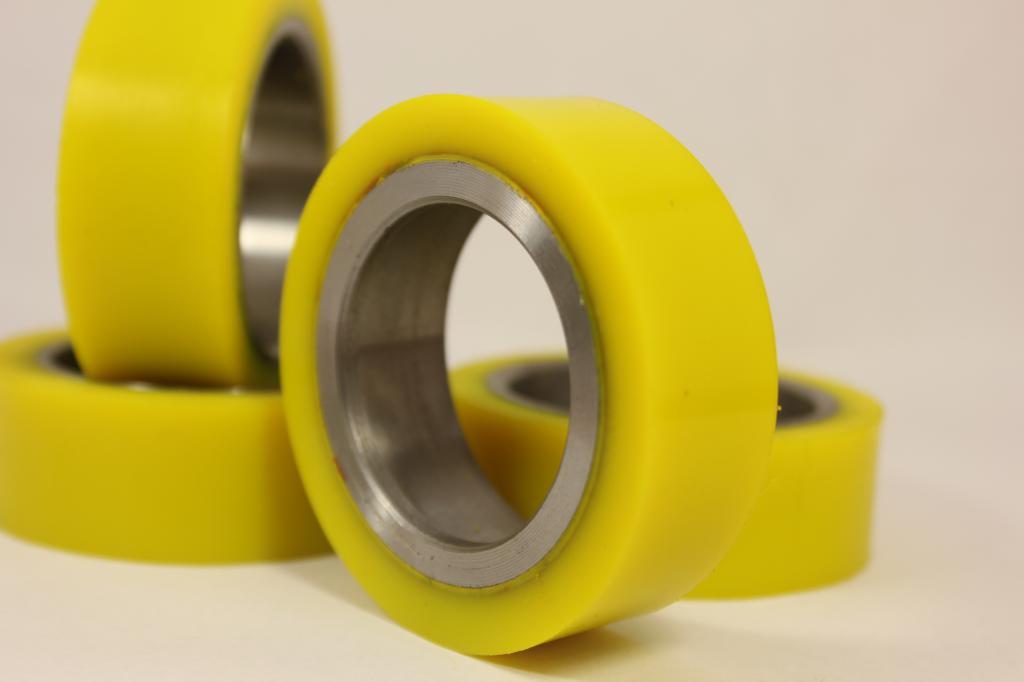

Proizvodnja robe za rekreaciju i sport također nije potpuna bez poliuretana. Kotači za koturaljke, sportske gume, čahure i jastučići, savjeti za skije, posebne sportske čizme za snowboarding i klizanje, skateboards kotači, pričvršćivači i razni zatvarači izrađeni su od njega.

Kratak sažetak

Sada kada znamo kakav je to materijal - poliuretan, vrijedi sumirati. Dakle, ovaj elastomer je jedan od najčešće korištenih spojeva. Odlikuje ga niz izvrsnih tehnoloških, fizikalnih, kemijskih i konstrukcijskih karakteristika koje mu omogućuju primjenu u mnogim industrijama i industrijama.

Sve te karakteristike čine materijal troškovno učinkovitom za masovnu proizvodnju. Istovremeno, trošak ovog procesa je prilično skroman, kako u financijskom smislu, tako iu smislu vremenskih troškova.

Poliuretan se kao materijal za oblaganje koristi za namatanje energetskog kabela i dekorativnih elemenata unutrašnjosti automobila, za klizaljke i uloške. Mogućnost postavljanja potrebnih karakteristika u fazi proizvodnje omogućuje proširenje područja primjene ovog polimera i čini ih gotovo neograničenim.